Um forno tubular de zona de dupla temperatura é o instrumento fundamental para transformar biomassa bruta em materiais de carbono estruturados e de alto desempenho. Ele funciona fornecendo um ambiente estritamente controlado e livre de oxigênio, onde o processamento térmico multiestágio pode ocorrer simultânea ou sequencialmente. Ao estabelecer gradientes de temperatura distintos, ele permite que reações de pirólise específicas ocorram em intervalos exatos, evitando que a biomassa queime em cinzas e, em vez disso, convertendo-a em um esqueleto de carbono estável.

Ponto Principal Enquanto fornos padrão oferecem calor, um forno de zona de dupla temperatura oferece arquitetura de processo. Sua capacidade de executar curvas de aquecimento multiestágio permite a separação precisa da liberação de voláteis e do endurecimento estrutural, garantindo que o material de carbono final possua a porosidade e condutividade desejadas.

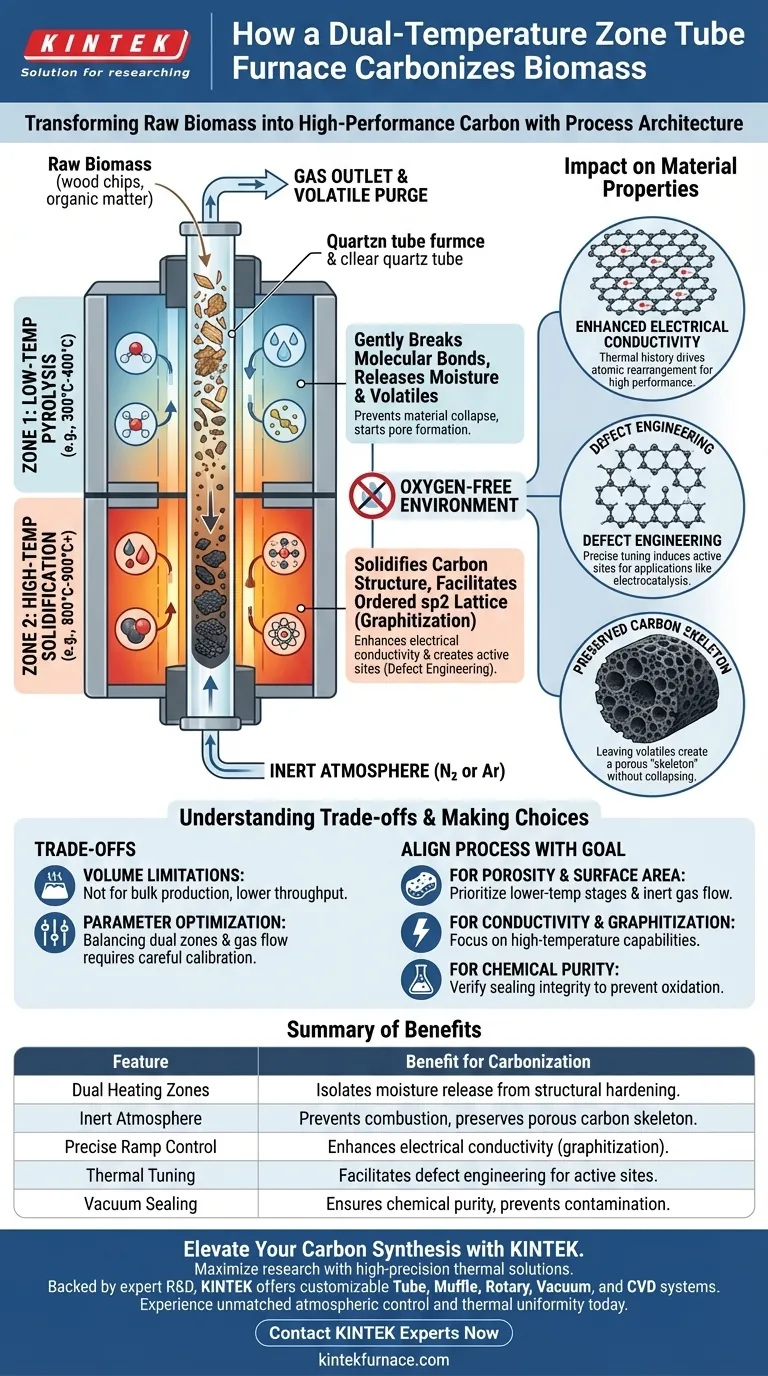

A Mecânica da Carbonização Multiestágio

Permitindo Curvas de Aquecimento Complexas

A característica definidora deste equipamento é a capacidade de criar e controlar duas zonas de temperatura separadas dentro do mesmo tubo.

Isso permite que os pesquisadores projetem curvas de aquecimento multiestágio que fornos de zona única não conseguem replicar. Você pode submeter a biomassa a um perfil de temperatura específico à medida que ela se move pelo tubo, ou manter diferentes partes da amostra em temperaturas diferentes para estudar efeitos de gradiente.

Isolando Reações de Pirólise

A carbonização da biomassa envolve várias fases de decomposição química.

A configuração de zona dupla permite que você direcione reações de pirólise específicas em diferentes zonas. Por exemplo, uma zona pode ser ajustada para uma temperatura mais baixa para quebrar suavemente as ligações moleculares e liberar umidade, enquanto a segunda zona opera em uma temperatura mais alta para solidificar a estrutura de carbono.

Controle Atmosférico e Pureza Química

Garantindo um Ambiente Livre de Oxigênio

A carbonização requer calor sem combustão. Se houver oxigênio presente, a biomassa simplesmente queima.

O forno tubular utiliza mecanismos de vedação superiores para manter uma atmosfera inerte de alta pureza. Ao purgar continuamente o tubo com gases inertes como nitrogênio (N2) ou Argônio (Ar), o sistema evita reações secundárias oxidativas que destruiriam o material ou introduziriam impurezas.

Preservando o Esqueleto de Carbono

A atmosfera inerte é crítica para a estrutura física do material.

À medida que o forno aquece a biomassa (geralmente entre 300°C e 900°C, dependendo do estágio), os voláteis orgânicos são liberados. Como a oxidação é evitada, esses voláteis que saem criam um "esqueleto" poroso em vez de causar o colapso do material, preparando efetivamente o palco para alta área superficial e estabilidade estrutural.

Impacto nas Propriedades do Material

Aprimorando a Condutividade Elétrica

Para aplicações que exigem materiais condutores, como a fabricação de eletrodos, o histórico térmico é vital.

O tratamento em alta temperatura dentro do forno tubular facilita o rearranjo dos átomos de carbono. Este processo, muitas vezes envolvendo desoxigenação profunda, ajuda a formar uma rede sp2 hibridizada altamente ordenada (grafitação), criando os caminhos condutores necessários para o desempenho eletrônico.

Engenharia de Defeitos

Além da carbonização básica, o ambiente do forno pode ser ajustado para aprimorar a atividade eletroquímica.

O tratamento térmico preciso pode induzir defeitos específicos de vacância de carbono dentro da estrutura do material. Esses defeitos não são erros; eles frequentemente servem como sítios ativos que aumentam significativamente o desempenho em aplicações como a evolução eletrocatalítica de cloro.

Compreendendo as Compensações

Limitações de Volume

Fornos tubulares são inerentemente limitados pelo diâmetro do tubo.

Embora ofereçam controle inigualável para pesquisa e síntese de materiais de alto valor, eles não são projetados para produção em massa. A vazão é significativamente menor do que a de fornos rotativos industriais ou grandes fornos de caixa.

Complexidade da Otimização de Parâmetros

Com zonas duplas vêm mais variáveis.

Equilibrar as taxas de fluxo de gás, as velocidades de rampa de temperatura e a interação entre as duas zonas de temperatura requer calibração cuidadosa. Um gradiente térmico incorreto entre as zonas pode levar à carbonização desigual ou choque térmico no tubo cerâmico.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade de um forno tubular de zona de dupla temperatura, alinhe seu processo com seus objetivos específicos de material:

- Se seu foco principal é Porosidade e Área Superficial: Priorize o fluxo de gás inerte e os estágios de temperatura mais baixa (300°C–400°C) para garantir que os componentes voláteis sejam removidos lentamente sem colapsar a estrutura dos poros.

- Se seu foco principal é Condutividade e Grafitação: Concentre-se nas capacidades de alta temperatura (acima de 800°C) para impulsionar o rearranjo atômico em uma rede sp2 ordenada.

- Se seu foco principal é Pureza Química: Certifique-se de que a integridade da vedação seja verificada antes de cada execução para evitar que mesmo traços de oxigênio causem reações secundárias de oxidação.

O forno de zona de dupla temperatura transforma a carbonização de um processo de queima grosseiro em um ato preciso de engenharia química.

Tabela Resumo:

| Característica | Benefício para Carbonização de Biomassa |

|---|---|

| Zonas de Aquecimento Duplas | Cria gradientes térmicos complexos para isolar a liberação de umidade do endurecimento estrutural. |

| Atmosfera Inerte | Previne combustão e oxidação, preservando o esqueleto de carbono poroso. |

| Controle Preciso de Rampa | Aprimora a condutividade elétrica através da formação de rede sp2 ordenada (grafitação). |

| Ajuste Térmico | Facilita a engenharia de defeitos para criar sítios ativos para aplicações eletrocatalíticas. |

| Vedação a Vácuo | Garante a pureza química purjando voláteis e prevenindo contaminação atmosférica. |

Eleve Sua Síntese de Carbono com a KINTEK

Maximize seu potencial de pesquisa com soluções térmicas de alta precisão. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Tubulares, de Mufla, Rotativos, a Vácuo e CVD.

Se você está projetando catalisadores de alta área superficial ou eletrodos de carbono condutores, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de processamento de biomassa. Experimente controle atmosférico e uniformidade térmica inigualáveis hoje mesmo.

Entre em Contato com Especialistas da KINTEK Agora

Guia Visual

Referências

- Tiantian Qi, Quanyuan Wei. The Effect of Corn Stover Carbon-Based Bimetallic Catalysts on the Depolarization Electrolysis Reaction of Sulfur Dioxide for Hydrogen Production. DOI: 10.3390/catal15010093

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual é a função principal de um forno tubular na ciência e engenharia de materiais? Desvende o Processamento de Alta Temperatura Preciso

- Qual é a função de um forno tubular de grau industrial? Domínio da Calcinação de Grafite Expandido (EG)

- Qual papel crítico um forno tubular de laboratório desempenha na síntese de pBN-CTF? Domine a Engenharia Molecular

- Como o recozimento térmico com nitrogênio de alta pureza em um forno tubular facilita a observação do Fósforo Violeta?

- Por que um forno tubular com controle preciso de temperatura é necessário para a calcinação de Pt@A&R-TiO2? Otimizar a Fase do Catalisador

- Por que o controle preciso da atmosfera é necessário em um forno tubular de laboratório para a conversão de Ni-ZIF-8 em Ni-N-C?

- Qual papel um forno tubular de alta temperatura desempenha no tratamento térmico final de Na3(VO1-x)2(PO4)2F1+2x?

- Qual é o papel principal de um forno tubular de zona de dupla temperatura na CVT? Controle de Gradiente de Precisão para Síntese de SnS2