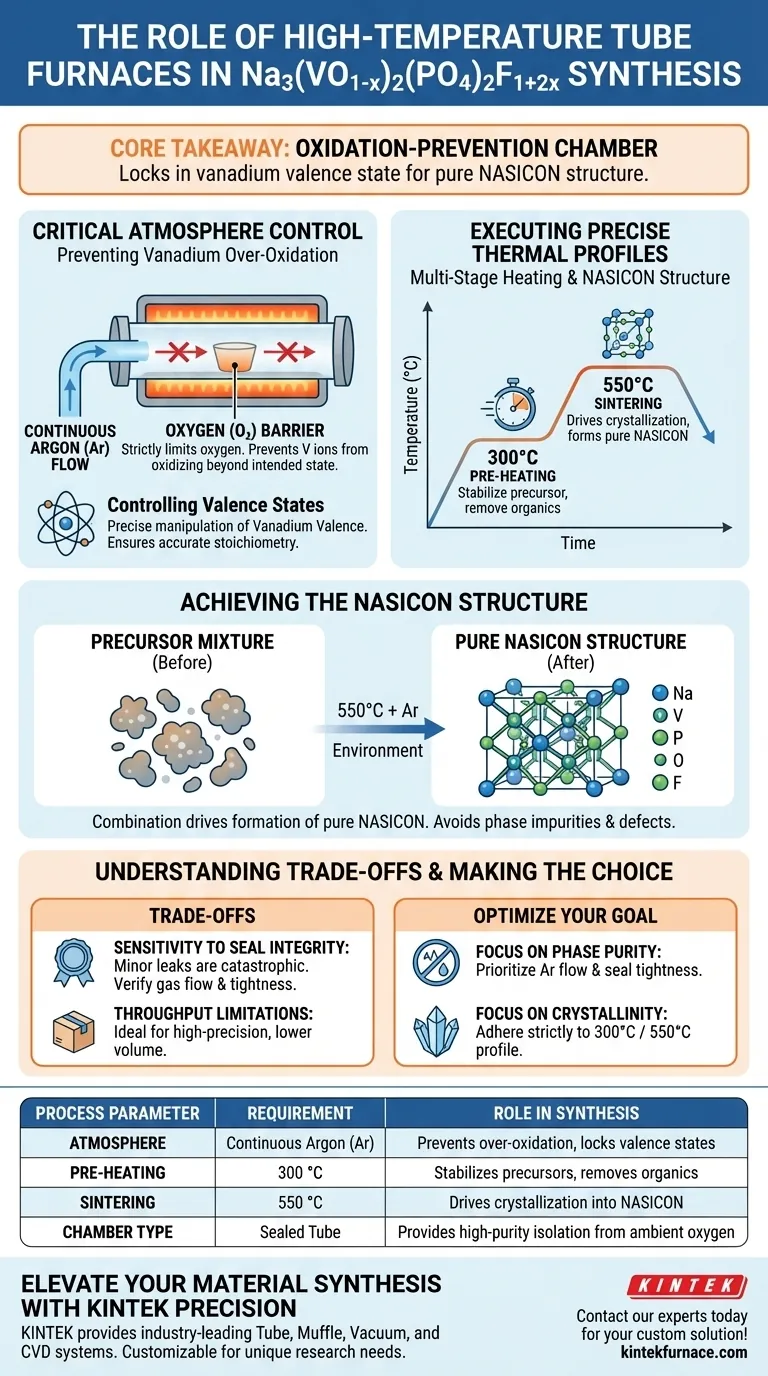

Um forno tubular de alta temperatura serve como o ambiente de precisão necessário para finalizar a síntese de Na3(VO1-x)2(PO4)2F1+2x, fornecendo uma atmosfera inerte estritamente controlada e rampagem térmica específica. Ele executa um processo de aquecimento em duas etapas — pré-aquecimento a 300 °C seguido de sinterização a 550 °C — sob um fluxo contínuo de Argônio (Ar) para ditar o estado químico e estrutural final do material.

Ponto Principal O forno tubular não é meramente uma fonte de calor; é uma câmara de prevenção de oxidação que retém o estado de valência específico do vanádio necessário para cristalizar uma estrutura NASICON pura.

O Papel Crítico do Controle da Atmosfera

Prevenindo a Super-Oxidação do Vanádio

A função principal do forno tubular neste contexto é atuar como uma barreira contra o oxigênio.

Os íons de vanádio são altamente reativos e sensíveis ao oxigênio em altas temperaturas.

Ao manter uma atmosfera inerte contínua de Argônio (Ar), o forno limita estritamente os níveis de oxigênio, impedindo que o vanádio se oxide além do estado pretendido.

Controlando os Estados de Valência

As propriedades elétricas e estruturais do material final dependem fortemente do estado de valência específico dos íons metálicos.

O ambiente inerte permite a manipulação precisa do estado de valência do vanádio.

Este controle é essencial para garantir que a estequiometria do composto permaneça precisa durante a fase de sinterização de alta energia.

Executando Perfis Térmicos Precisos

A Necessidade de Aquecimento Multiestágio

O forno tubular é utilizado para executar uma receita térmica específica e multiestágio, em vez de uma simples rampa até o pico.

O processo envolve pré-aquecimento a 300 °C, provavelmente para estabilizar o precursor ou remover resíduos orgânicos, seguido de sinterização a 550 °C.

Esta abordagem em estágios garante que as reações intermediárias ocorram na sequência correta antes que a estrutura final seja formada.

Alcançando a Estrutura NASICON

O objetivo final deste tratamento térmico é a cristalização.

A combinação da temperatura de sinterização de 550 °C e do ambiente livre de oxigênio impulsiona a formação da estrutura NASICON pura.

Sem essa combinação precisa de temperatura e atmosfera, o material provavelmente sofreria com impurezas de fase ou defeitos estruturais.

Entendendo os Compromissos

Sensibilidade à Integridade da Vedação

A eficácia de um forno tubular depende inteiramente da integridade de suas vedações.

Mesmo um pequeno vazamento nas flanges pode introduzir quantidades vestigiais de oxigênio, o que é catastrófico para compostos à base de vanádio.

Os operadores devem verificar diligentemente o fluxo de gás e a estanqueidade das vedações, pois o forno não oferece proteção se a barreira inerte for violada.

Limitações de Vazão

Os fornos tubulares oferecem controle de atmosfera superior, mas geralmente têm capacidades de volume menores em comparação com os fornos de caixa.

Isso os torna ideais para síntese de alta precisão e alta pureza, onde a qualidade supera a quantidade.

No entanto, escalar este processo para produção em massa geralmente requer mudanças significativas no equipamento ou na metodologia.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar a síntese de Na3(VO1-x)2(PO4)2F1+2x, alinhe o uso do seu equipamento com suas necessidades de processamento específicas:

- Se o seu foco principal é Pureza de Fase: Priorize a integridade do fluxo de Argônio e a estanqueidade das vedações para evitar qualquer desvio no estado de valência do vanádio.

- Se o seu foco principal é Cristalinidade: Certifique-se de que seu perfil térmico adere estritamente à programação de pré-aquecimento a 300 °C e sinterização a 550 °C para alcançar a estrutura NASICON correta.

O forno tubular determina o sucesso desta síntese ao acoplar energia térmica com isolamento atmosférico rigoroso.

Tabela Resumo:

| Parâmetro do Processo | Requisito | Papel na Síntese |

|---|---|---|

| Atmosfera | Argônio (Ar) Contínuo | Previne a super-oxidação do vanádio e retém os estados de valência |

| Pré-aquecimento | 300 °C | Estabiliza precursores e remove resíduos orgânicos |

| Sinterização | 550 °C | Impulsiona a cristalização para a estrutura NASICON pura |

| Tipo de Câmara | Tubular Selada | Fornece isolamento de alta pureza do oxigênio ambiente |

Eleve Sua Síntese de Materiais com Precisão KINTEK

Alcançar a estrutura NASICON perfeita requer integridade atmosférica absoluta e precisão térmica. A KINTEK fornece sistemas líderes na indústria de Tubos, Muflas, Vácuo e CVD projetados especificamente para síntese química sensível.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de alta temperatura são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção. Esteja você controlando estados de valência de vanádio ou dimensionando pós complexos, a KINTEK garante que seus materiais atinjam seu desempenho máximo.

Pronto para otimizar seu processamento térmico? Entre em contato com nossos especialistas hoje para encontrar sua solução personalizada!

Guia Visual

Referências

- Oskar Grabowski, A. Czerwiński. Solution-combustion synthesis of Na3(VO1-x)2(PO4)2F1+2x as a positive electrode material for sodium-ion batteries. DOI: 10.1038/s44172-025-00471-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Por que um forno de tubo de quartzo com controle de fluxo de gás é necessário para dopagem com iodo? Síntese de Catalisadores de Átomo Único de Precisão

- Quais são os benefícios de um forno tubular horizontal? Alcance Controle Térmico Preciso e Versatilidade

- Qual é a função de um forno tubular para substratos com revestimento de ligação? Garanta a Durabilidade do TBC com Pré-Oxidação Controlada

- Por que o controle das taxas de aquecimento e resfriamento em um forno tubular é crítico para a redução térmica do niobato de lítio?

- Como os sistemas de controle avançados aprimoram a operação de um forno tubular? Aumente a Precisão e a Eficiência no Processamento Térmico

- Qual é a função principal de um forno tubular horizontal na preparação de nanofios de Sb2Se3? Domine os gradientes térmicos para APVT

- Como um forno de tubo vertical cumpre as normas ambientais? Alcance Operações de Laboratório Ecológicas e Eficientes

- Quais condições ambientais específicas um forno tubular horizontal de quartzo fornece durante a difusão de boro? - KINTEK