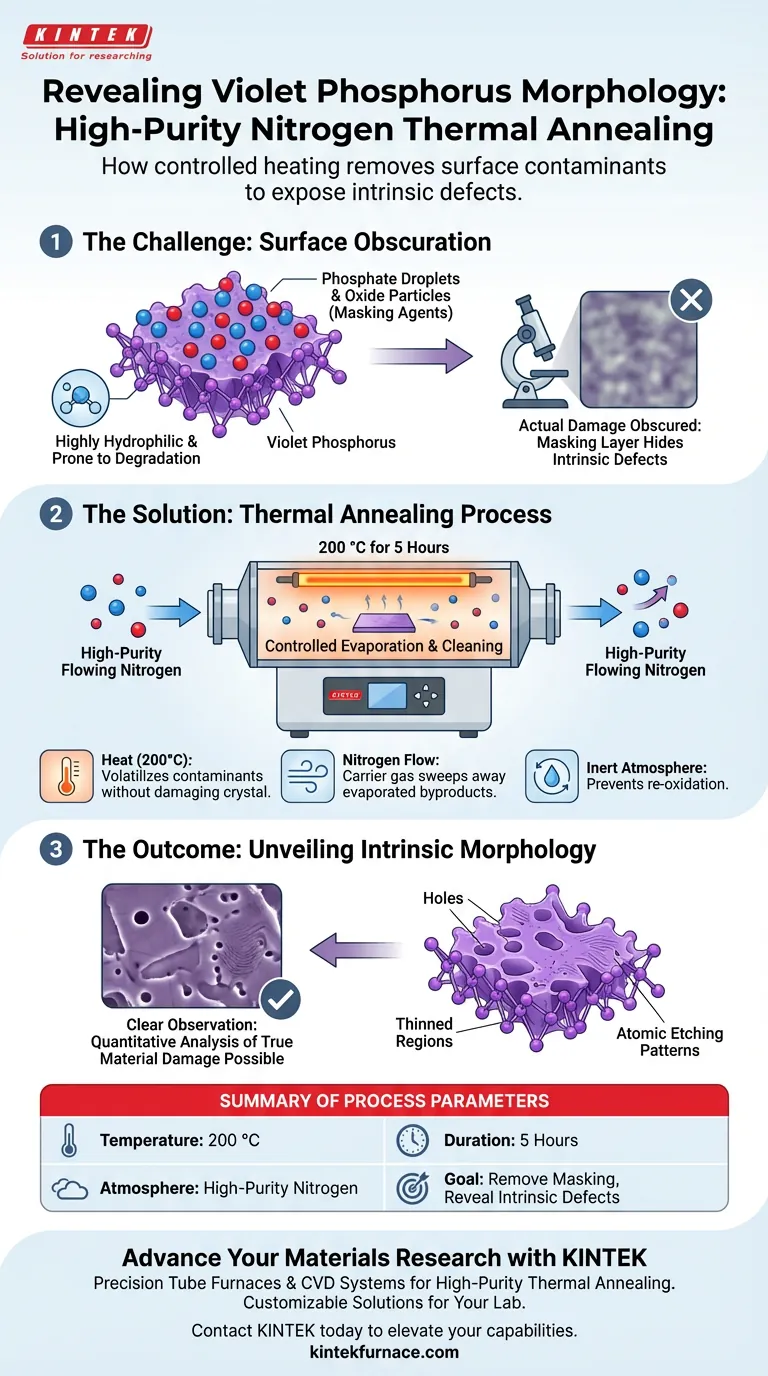

O recozimento térmico com nitrogênio de alta pureza facilita a observação ao limpar eficazmente a superfície do material de subprodutos de degradação que, de outra forma, obscurecem os detalhes estruturais. Ao aquecer a amostra a 200 °C por 5 horas em um ambiente de nitrogênio em fluxo, gotículas de fosfato adsorvidas e partículas de óxido são evaporadas, revelando as mudanças morfológicas subjacentes causadas pelo ataque atômico.

Ponto Principal O Fósforo Violeta é naturalmente hidrofílico e propenso à contaminação superficial durante a degradação, o que mascara danos estruturais reais. O recozimento térmico atua como um mecanismo de "reinicialização", removendo esses artefatos superficiais para permitir a análise direta e quantitativa de defeitos intrínsecos, como furos e regiões adelgaçadas.

O Desafio da Obscuridade Superficial

O Impacto da Hidrofilicidade

O Fósforo Violeta é um material altamente hidrofílico. Essa propriedade o torna suscetível a interagir com a umidade do ambiente, acelerando processos de degradação que alteram a química da superfície.

Formação de Agentes de Mascaramento

Durante a fotodegradação, o material produz gotículas de fosfato adsorvidas e partículas de óxido. Esses subprodutos se acumulam no exterior, criando uma camada que efetivamente "mascara" a superfície.

O Problema da Visibilidade

Essa acumulação torna as técnicas de imagem padrão ineficazes para analisar a integridade estrutural. As gotículas e os óxidos escondem as mudanças físicas reais que ocorrem na rede atômica, tornando impossível distinguir entre detritos superficiais e danos reais ao material.

O Mecanismo de Recozimento Térmico

Evaporação Controlada

O protocolo específico de recozimento a 200 °C por 5 horas é ajustado para atingir esses adsorventes. Nessa temperatura, as gotículas de fosfato e as partículas de óxido são voláteis o suficiente para evaporar da superfície sem destruir o Fósforo Violeta cristalino subjacente.

O Papel do Nitrogênio em Fluxo

O uso de nitrogênio de alta pureza em fluxo é crucial para este processo. Ele atua como um gás de arraste para varrer os contaminantes evaporados.

Prevenção da Reoxidação

Crucialmente, o nitrogênio cria um ambiente inerte. Aquecer a amostra ao ar provavelmente causaria oxidação rápida e destruição do material; a atmosfera de nitrogênio garante que o processo permaneça uma etapa de limpeza, em vez de destrutiva.

Revelando a Morfologia Intrínseca

Revelando o Ataque Atômico

Uma vez que os adsorventes superficiais são removidos, a morfologia intrínseca se torna visível. Os pesquisadores podem observar claramente características que estavam previamente ocultas, como furos distintos e regiões adelgaçadas na superfície do cristal.

Permitindo Análise Quantitativa

Com a camada de mascaramento removida, a observação muda de especulativa para quantitativa. A clareza proporcionada pela superfície limpa permite a medição precisa da degradação, confirmando que o dano é impulsionado pelo ataque atômico, e não apenas por incrustações superficiais.

Considerações Críticas e Compromissos

Adesão aos Parâmetros de Temperatura

O sucesso desta técnica depende do controle preciso da temperatura. Desvios significativos de 200 °C apresentam riscos: temperaturas mais baixas podem não evaporar os óxidos, enquanto temperaturas mais altas podem potencialmente degradar a própria estrutura cristalina do Fósforo Violeta.

A Necessidade de Pureza

O aspecto de "alta pureza" do nitrogênio não é uma sugestão; é um requisito. Quaisquer impurezas no fluxo de gás, particularmente oxigênio ou umidade, poderiam reagir com a amostra aquecida, exacerbando o próprio problema de oxidação que você está tentando resolver.

Fazendo a Escolha Certa para Seu Objetivo

Para caracterizar eficazmente o Fósforo Violeta, você deve alinhar seu método de preparação com seus objetivos analíticos.

- Se o seu foco principal é visualizar defeitos intrínsecos: Certifique-se de que seu protocolo de recozimento adere estritamente ao benchmark de 200 °C / 5 horas para garantir a remoção completa das gotículas de fosfato de mascaramento.

- Se o seu foco principal é estudar as taxas de degradação: Use este método de limpeza em intervalos definidos para diferenciar entre o acúmulo de subprodutos superficiais e a perda real de material por ataque atômico.

Ao remover sistematicamente o ruído superficial, você transforma dados ambíguos em insights acionáveis sobre a estabilidade do material.

Tabela Resumo:

| Parâmetro | Especificação | Propósito no Processo |

|---|---|---|

| Temperatura | 200 °C | Volatiliza gotículas de fosfato e óxidos sem danificar o cristal |

| Duração | 5 Horas | Garante a evaporação completa dos agentes de mascaramento superficial |

| Atmosfera | Nitrogênio de Alta Pureza | Previne a oxidação e atua como gás de arraste para contaminantes |

| Material Alvo | Fósforo Violeta | Revela morfologia intrínseca e padrões de ataque atômico |

Avançe Sua Pesquisa de Materiais com a KINTEK

A análise morfológica precisa de materiais sensíveis como o Fósforo Violeta requer controle absoluto sobre temperatura e atmosfera. A KINTEK fornece Fornos Tubulares e Sistemas CVD líderes na indústria, projetados para recozimento térmico de alta pureza e aplicações laboratoriais especializadas.

Apoiados por P&D especializado e fabricação de precisão, nossos sistemas são totalmente personalizáveis para atender aos seus parâmetros de pesquisa exclusivos. Se você precisa eliminar a obscuridade superficial ou estudar defeitos intrínsecos do material, nossas soluções de alta temperatura oferecem a estabilidade e a pureza das quais seus resultados dependem.

Pronto para elevar as capacidades do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de fornos personalizados.

Guia Visual

Referências

- Xiangzhe Zhang, Shiqiao Qin. Photodegradation and van der Waals Passivation of Violet Phosphorus. DOI: 10.3390/nano14050422

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais condições físicas essenciais um forno tubular fornece na síntese em duas etapas de WS2? Crescimento de Filme Mestre

- Como um forno tubular de laboratório difere de um forno de caixa? Um guia para escolher a ferramenta de processamento térmico certa

- Como uma balança de laboratório de alta precisão é instalada em um forno tubular? Domine o Isolamento Térmico para Dados Precisos

- Qual é o papel do controle programado de temperatura em um forno tubular? Otimizar a Síntese de Catalisadores N-GC-X

- Como um forno de redução tubular simula um alto-forno? Teste de Precisão para Desempenho Metalúrgico

- Qual é a função de um reator tubular durante o processo de redução do minério de siderita? Otimize o seu Processo de Metalização

- Quais são os benefícios de usar um forno tubular vertical? Desbloqueie Homogeneidade Superior para Suportes de Cobalto/Carbono

- Qual o papel de um forno tubular na produção de carvão ativado? Ativação Mestre de Casca de Noz para Alta Adsorção