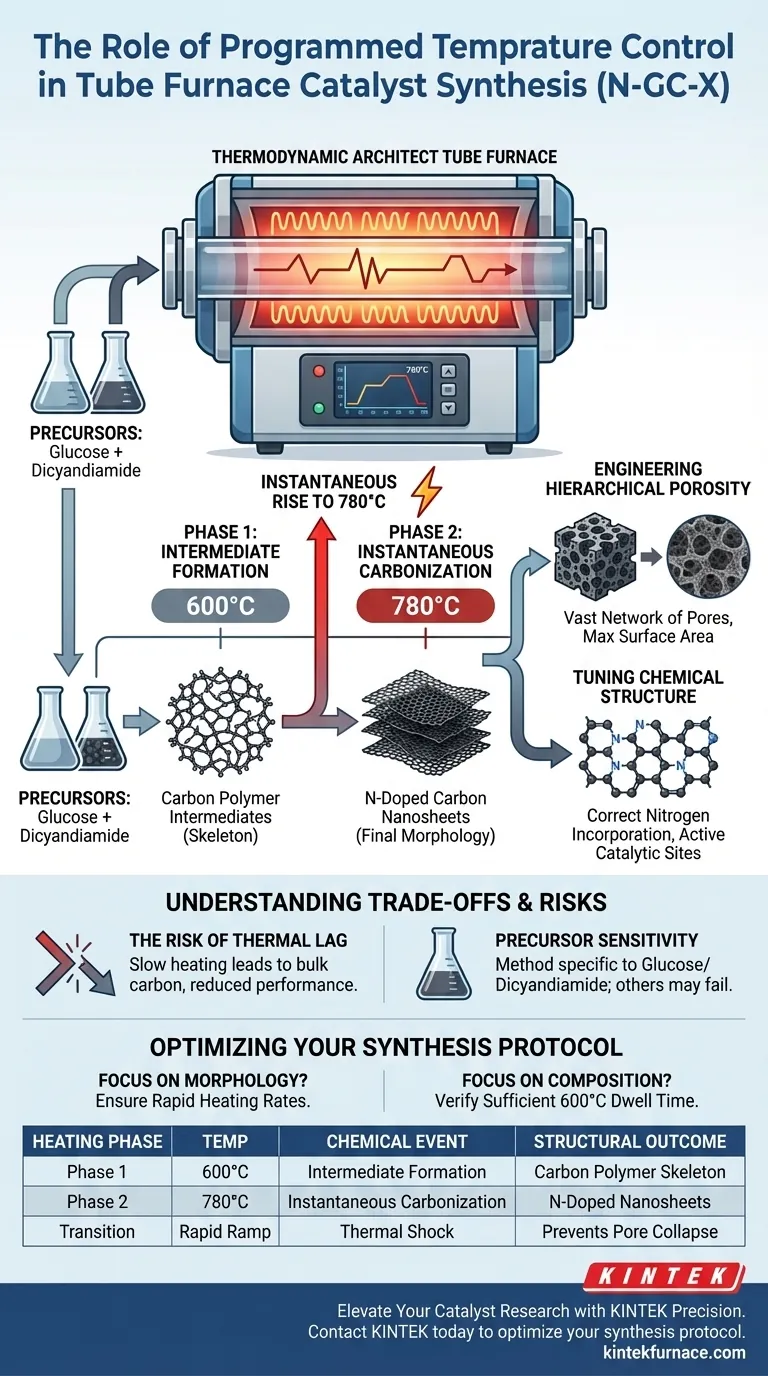

O papel principal do controle programado de temperatura neste contexto é atuar como um arquiteto termodinâmico. Na síntese de catalisadores N-GC-X, o forno tubular não simplesmente aquece materiais; ele executa uma estratégia térmica precisa de dois estágios. Essa regulação governa a pirólise de precursores — especificamente glicose e dicianodiamida — para garantir que eles evoluam para nanofolhas de carbono dopadas com nitrogênio com uma estrutura de poros específica e altamente desenvolvida.

Ponto Principal O controle programado de temperatura é o mecanismo que permite uma reação crítica de duas fases: criar intermediários poliméricos a 600°C e, em seguida, carbonizá-los instantaneamente a 780°C. Sem essa trajetória térmica específica, os precursores falhariam em formar a porosidade hierárquica e a estrutura química necessárias para catálise de alto desempenho.

A Estratégia de Aquecimento de Dois Estágios

A eficácia do catalisador N-GC-X depende inteiramente de um tratamento térmico de fase dividida. A capacidade de programação do forno tubular permite que dois eventos termodinâmicos distintos ocorram em sequência.

Fase 1: Formação de Intermediários a 600°C

O primeiro estágio envolve o aquecimento dos precursores a uma temperatura estável de 600°C.

Durante esta fase, a glicose e a dicianodiamida passam por uma transformação química específica. Eles não carbonizam imediatamente; em vez disso, reagem para formar intermediários poliméricos de carbono. Esta etapa cria o "esqueleto" estrutural necessário para o catalisador final.

Fase 2: Aumento Instantâneo para 780°C

O segundo estágio requer uma mudança térmica rápida. A programação aciona um aumento instantâneo de temperatura de 600°C para 780°C.

Este salto súbito força os intermediários a sofrerem pirólise e carbonização rápidas. É este choque térmico específico que fixa a morfologia final do material.

Por Que a Regulação Precisa Importa

O forno tubular fornece o ambiente estável necessário para executar esta receita complexa sem desvios.

Engenharia de Porosidade Hierárquica

O objetivo final deste processo térmico é criar porosidade hierárquica.

Ao controlar a transição entre a formação de intermediários e a carbonização final, o forno impede o colapso da estrutura do material. Isso resulta em nanofolhas de carbono dopadas com N que possuem uma vasta rede de poros, o que é essencial para maximizar a área de superfície.

Ajuste da Estrutura Química

A precisão da temperatura impacta diretamente a composição química do produto final.

O perfil de aquecimento específico garante a incorporação correta de nitrogênio na rede de carbono. Essa "dopagem" cria sítios ativos dentro das nanofolhas de carbono, que são os motores que impulsionam a atividade catalítica.

Compreendendo os Compromissos

Embora o controle programado de temperatura ofereça alta precisão, ele introduz sensibilidades específicas ao processo de fabricação.

O Risco de Atraso Térmico

O processo depende de um aumento "instantâneo" para 780°C.

Se o forno tubular não conseguir aumentar a temperatura rapidamente o suficiente, o caminho da reação se altera. O aquecimento lento entre os dois estágios pode levar à carbonização em massa em vez da formação de nanofolhas, reduzindo significativamente o desempenho catalítico.

Sensibilidade do Precursor

As condições termodinâmicas são ajustadas especificamente para glicose e dicianodiamida.

Este método é altamente específico para esses precursores. Tentar usar este programa de temperatura exato com diferentes fontes de carbono ou nitrogênio sem ajuste pode resultar em carbonização incompleta ou estruturas instáveis.

Otimizando Seu Protocolo de Síntese

Para replicar as características de alto desempenho dos catalisadores N-GC-X, você deve alinhar as capacidades do seu equipamento com os requisitos químicos dos precursores.

- Se o seu foco principal é a Morfologia Estrutural: Certifique-se de que seu forno seja capaz de taxas de aquecimento rápidas para alcançar a transição "instantânea" de 600°C para 780°C necessária para a formação de nanofolhas.

- Se o seu foco principal é a Composição Química: Verifique se o tempo de permanência a 600°C é suficiente para que a glicose e a dicianodiamida convertam completamente em intermediários poliméricos antes do pico de temperatura.

O sucesso nesta síntese depende não apenas de atingir altas temperaturas, mas da precisão da jornada entre elas.

Tabela Resumo:

| Fase de Aquecimento | Temperatura | Evento Químico | Resultado Estrutural |

|---|---|---|---|

| Fase 1 | 600°C | Formação de Intermediários | Cria o "esqueleto" estrutural de polímero de carbono |

| Fase 2 | 780°C | Carbonização Instantânea | Aciona pirólise rápida para formar nanofolhas dopadas com N |

| Transição | Rampa Rápida | Choque Térmico | Previne o colapso dos poros e fixa a morfologia |

Eleve Sua Pesquisa de Catalisadores com a Precisão KINTEK

A precisão é a diferença entre carbono em massa e nanofolhas dopadas com N de alto desempenho. Apoiada por P&D e fabricação de ponta, a KINTEK oferece fornos de Tubo, Mufla, Rotativos e a Vácuo de alto desempenho projetados para executar as trajetórias térmicas complexas que sua síntese exige.

Seja para taxas de rampa rápidas para choque térmico ou tempos de permanência estáveis para formação de polímeros, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório. Entre em contato com a KINTEK hoje mesmo para otimizar seu protocolo de síntese e garantir que seus materiais atinjam a porosidade hierárquica que merecem.

Guia Visual

Referências

- Ganchang Lei, Lilong Jiang. Atom-economical insertion of hydrogen and sulfur into carbon–nitrogen triple bonds using H<sub>2</sub>S <i>via</i> synergistic C–N sites. DOI: 10.1039/d5ey00110b

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as limitações dos fornos tubulares de aquecimento por micro-ondas? Alto Custo, Segurança e Dependência do Material

- Quais são as vantagens de usar um forno de fusão por zona para grandes cristais de InSe? Melhorar a Qualidade de Crescimento e Reduzir Custos

- O que torna os fornos de tubo vertical de leito fluidizado ecologicamente corretos? Descubra Soluções Tecnológicas Verdes Eficientes

- Qual é a importância de definir o tubo de quartzo como uma fronteira de transferência de calor? Otimize a modelagem do seu forno

- Como um macaco de laboratório manual contribui para a precisão do processo em fornos de tubo dividido? Obtenha Alinhamento Perfeito

- Como um forno tubular de laboratório é usado na pesquisa de novas energias? Desvende Materiais para Baterias e Células de Combustível de Próxima Geração

- Quais são os principais desafios no uso de fornos tubulares para a ciência dos materiais? Superando Problemas de Temperatura, Uniformidade e Contaminação

- Qual papel um aquecedor de tubo de grafite desempenha na síntese HPHT de Fe2B? Aquecimento de Precisão para Materiais Metastáveis