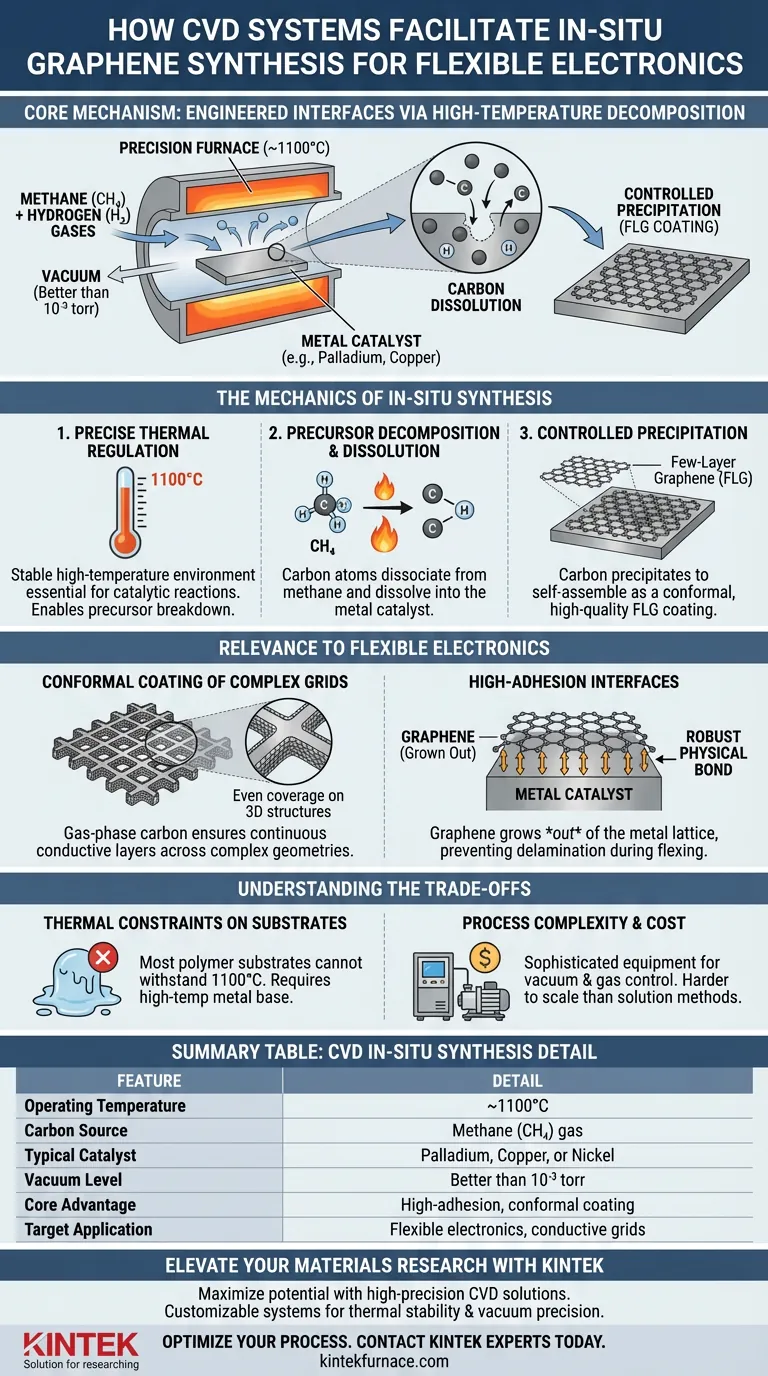

Sistemas de Deposição Química em Fase Vapor (CVD) facilitam a síntese de grafeno in-situ mantendo um ambiente de alta temperatura precisamente controlado, onde gases ricos em carbono se decompõem e se reagrupam diretamente sobre um substrato metálico. Especificamente para eletrônicos flexíveis, o sistema opera a temperaturas em torno de 1100°C para dissolver átomos de carbono do metano em um catalisador metálico, como o paládio, fazendo com que precipitem como um revestimento de grafeno de poucas camadas (FLG) conformal e de alta qualidade. Este mecanismo de crescimento direto garante uma ligação física robusta entre o grafeno e a complexa grade metálica, o que é crucial para manter o desempenho durante a flexão mecânica.

A principal vantagem do uso de um sistema CVD reside em sua capacidade de projetar a interface entre o metal e o grafeno. Ao cultivar o grafeno diretamente no catalisador em vez de transferi-lo, o sistema cria uma ligação de alta resistência e alta adesão que impede a delaminação em aplicações flexíveis.

A Mecânica da Síntese In-Situ

Regulação Térmica Precisa

O sistema CVD atua como um forno de alta precisão, mantendo um ambiente termodinâmico estável essencial para reações catalíticas. Para a síntese descrita, o sistema mantém a temperatura do processo em aproximadamente 1100°C.

Esta temperatura elevada é crítica porque permite que o catalisador metálico (como paládio ou cobre) facilite a quebra dos gases precursores. Sem essa energia térmica, os átomos de carbono não conseguem dissociar ou rearranjar adequadamente no retículo cristalino necessário para grafeno de alta qualidade.

Decomposição e Dissolução de Precursores

O sistema introduz uma fonte de carbono, tipicamente gás metano, na câmara de reação juntamente com gases transportadores como hidrogênio. Sob as condições de alto calor e vácuo (frequentemente melhor que $10^{-3}$ torr), o metano se decompõe, liberando átomos de carbono.

Em vez de simplesmente se acumularem na superfície, esses átomos de carbono dissolvem-se no catalisador metálico. O sistema CVD controla cuidadosamente este ponto de saturação; uma vez que o metal está saturado ou quimicamente ativado, o carbono precipita de volta para a superfície.

Precipitação Controlada

À medida que o carbono precipita, ele se auto-organiza em camadas de grafeno. O sistema CVD regula esse crescimento através de razões de fluxo de gás e taxas de resfriamento para produzir grafeno de poucas camadas (FLG).

Este processo de precipitação é "in-situ", o que significa que o grafeno se forma diretamente na estrutura final. Isso garante que o material cubra o substrato de forma conformal, replicando a textura subjacente da grade metálica.

Relevância para Eletrônicos Flexíveis

Revestimento Conformal de Grades Complexas

Eletrônicos flexíveis frequentemente dependem de grades metálicas intrincadas para manter a condutividade durante a flexão. Um sistema CVD permite que o grafeno cubra essas geometrias complexas uniformemente.

Como a síntese é baseada em fase gasosa, os átomos de carbono podem penetrar e cobrir estruturas tridimensionais que os métodos de deposição física poderiam perder. Isso resulta em uma camada condutora contínua em todo o dispositivo.

Interfaces de Alta Adesão

A durabilidade de um dispositivo flexível depende da força da ligação entre o condutor (metal) e o material ativo (grafeno). O processo CVD in-situ cria uma interface de alta resistência.

Como o grafeno cresce *a partir* da rede metálica durante a precipitação, a adesão é significativamente mais forte do que se uma folha de grafeno pré-fabricada fosse simplesmente pressionada sobre o metal. Isso impede que o grafeno se descole quando o dispositivo é dobrado ou torcido.

Compreendendo os Compromissos

Restrições Térmicas nos Substratos

A principal limitação deste processo CVD específico é a temperatura de operação de 1100°C. A maioria dos substratos poliméricos flexíveis (como plástico ou borracha) não suporta esse calor e derreteria instantaneamente.

Portanto, o grafeno deve ser sintetizado primeiro em um catalisador metálico. Isso restringe os tipos de substratos que você pode usar inicialmente, exigindo um processo de transferência posterior ou o uso de folhas de metal resistentes a altas temperaturas como base para os eletrônicos flexíveis.

Complexidade do Processo e Custo

Atingir os níveis de vácuo necessários e as razões de gás precisas requer equipamentos sofisticados e caros. O sistema deve gerenciar a remoção contínua de subprodutos voláteis para evitar contaminação.

Desvios no fluxo de gás ou na temperatura podem levar a defeitos na rede de grafeno. Isso torna o processo mais difícil de escalar para produção em massa em comparação com métodos baseados em solução de menor qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

Para alavancar a síntese CVD de forma eficaz para o seu projeto específico, considere estas prioridades estratégicas:

- Se o seu foco principal é a durabilidade mecânica: Priorize o crescimento in-situ em paládio ou cobre para garantir uma interface de alta adesão que resista à flexão repetida sem delaminação.

- Se o seu foco principal é a qualidade do material: Certifique-se de que seu sistema mantenha um vácuo rigoroso (melhor que $10^{-3}$ torr) e razões precisas de hidrogênio para metano para garantir alta cristalinidade e continuidade.

Em última análise, o sistema CVD não é apenas uma ferramenta de revestimento, mas uma plataforma de engenharia de interface que define a integridade estrutural de seus dispositivos eletrônicos flexíveis.

Tabela Resumo:

| Característica | Detalhe da Síntese In-Situ CVD |

|---|---|

| Temperatura de Operação | Aproximadamente 1100°C |

| Fonte de Carbono | Gás Metano (CH4) |

| Catalisador Típico | Paládio, Cobre ou Níquel |

| Nível de Vácuo | Melhor que 10⁻³ torr |

| Vantagem Principal | Revestimento conformal de alta adesão em geometrias complexas |

| Aplicação Alvo | Eletrônicos flexíveis e grades condutoras duráveis |

Eleve Sua Pesquisa de Materiais com a KINTEK

Maximize o potencial de seus eletrônicos flexíveis com soluções CVD de alta precisão. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD de alto desempenho, todos totalmente personalizáveis para atender aos seus requisitos exclusivos de síntese in-situ. Nossos sistemas fornecem a estabilidade térmica e a precisão de vácuo necessárias para projetar interfaces superiores para aplicações de alto crescimento.

Pronto para otimizar seu processo de síntese? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno perfeito para suas necessidades de laboratório.

Guia Visual

Referências

- Kaihao Zhang, Sameh Tawfick. Ultrathin damage-tolerant flexible metal interconnects reinforced by in-situ graphene synthesis. DOI: 10.1038/s41528-024-00300-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Por que altas temperaturas de operação são uma desvantagem para o CVD? Limitando as Escolhas de Substrato e Aumentando os Defeitos

- Qual é o princípio de funcionamento da Deposição Química de Vapor (CVD)?| Deposição de película fina explicada

- Que tipos de materiais podem ser depositados usando fornos CVD? Descubra Deposição Versátil para o Seu Laboratório

- Como o controle preciso do fluxo de gás afeta os filmes finos de Cr2O3? Dominando a Estequiometria e a Estrutura Cristalina

- Qual papel um sistema de Deposição Química em Fase Vapor (CVD) desempenha no crescimento de filmes de CsPbBr3? Domine a Precisão Monocristalina.

- Quais são os usos da CVD? Desvendando Materiais e Revestimentos Avançados

- Por que um cinto de aquecimento externo é necessário para o crescimento de filmes 2DP-F por CVD? Garanta a Estabilidade do Vapor e a Qualidade do Filme

- Que formas de energia podem ser aplicadas em CVD para iniciar reações químicas? Explore Calor, Plasma e Luz para Filmes Finos Ótimos