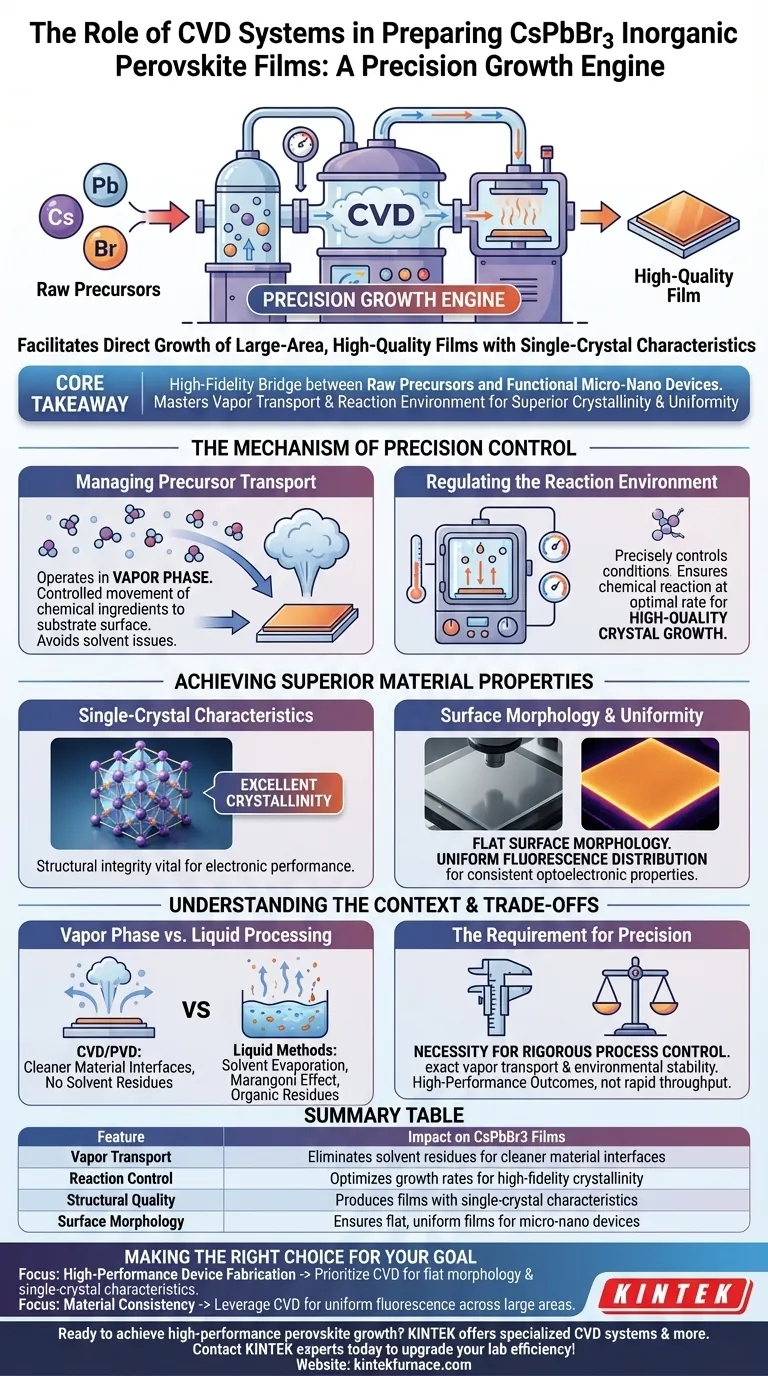

Um sistema de Deposição Química em Fase Vapor (CVD) serve como um motor de crescimento de precisão para a preparação de filmes inorgânicos de perovskita CsPbBr3. Ele facilita o crescimento direto de filmes de grande área e alta qualidade que exibem características monocristalinas em um substrato alvo.

Ponto Principal O sistema CVD funciona como uma ponte de alta fidelidade entre precursores brutos e dispositivos micro-nano funcionais. Ao dominar o transporte de vapor e o ambiente de reação, ele produz filmes de CsPbBr3 com cristalinidade e uniformidade de superfície superiores, difíceis de alcançar por meio de métodos padrão baseados em solução.

O Mecanismo de Controle de Precisão

Gerenciando o Transporte de Precursores

O papel fundamental do sistema CVD é gerenciar o transporte de vapores precursores.

Ao contrário dos métodos líquidos, onde os precursores são dissolvidos em solventes, o CVD opera na fase de vapor. Isso permite o movimento controlado de ingredientes químicos para a superfície do substrato.

Regulando o Ambiente de Reação

O sucesso no crescimento de perovskitas inorgânicas depende de um ambiente de reação estável.

O sistema CVD permite controlar com precisão as condições sob as quais o CsPbBr3 se forma. Essa regulamentação garante que a reação química ocorra na taxa ideal para o crescimento de cristais de alta qualidade.

Alcançando Propriedades de Material Superiores

Características Monocristalinas

O resultado mais significativo de um processo CVD devidamente ajustado é a qualidade estrutural do filme.

O sistema permite o crescimento de filmes com excelente cristalinidade, muitas vezes possuindo características semelhantes a cristais únicos. Essa integridade estrutural é vital para o desempenho eletrônico do material final.

Morfologia e Uniformidade da Superfície

Para dispositivos micro-nano, a paisagem física do filme é tão importante quanto sua estrutura interna.

Os sistemas CVD produzem filmes com morfologia de superfície plana. Além disso, eles garantem uma distribuição de fluorescência uniforme, indicando que as propriedades optoeletrônicas são consistentes em todo o filme de grande área.

Compreendendo o Contexto e as Compensações

Processamento em Fase Vapor vs. Líquido

Enquanto os métodos baseados em líquidos (como impressão a jato de tinta) se concentram no gerenciamento da evaporação do solvente e na prevenção de efeitos como o efeito Marangoni, a deposição em vapor adota uma abordagem diferente.

O CVD, semelhante à Deposição Física em Fase Vapor (PVD), opera em um regime que evita resíduos de solventes orgânicos. Isso elimina problemas de "corrosão induzida por solvente" frequentemente encontrados no processamento líquido, resultando em interfaces de material mais limpas.

A Necessidade de Precisão

A principal compensação do uso de um sistema CVD é a necessidade de controle rigoroso do processo.

Como o sistema depende do transporte exato de vapores e da estabilidade ambiental, desvios nesses parâmetros podem interromper o crescimento de características monocristalinas. É um método projetado para resultados de alto desempenho, em vez de produção rápida e de baixa fidelidade.

Fazendo a Escolha Certa para o Seu Objetivo

Se o seu foco principal é a Fabricação de Dispositivos de Alto Desempenho: Priorize o CVD para obter a morfologia plana e as características monocristalinas necessárias para dispositivos micro-nano eficientes.

Se o seu foco principal é a Consistência do Material: Aproveite a capacidade do sistema CVD de criar distribuição de fluorescência uniforme em grandes áreas, garantindo dados de desempenho confiáveis.

O sistema CVD transforma precursores voláteis em uma plataforma de material robusta e de alta qualidade, essencial para aplicações avançadas de perovskita inorgânica.

Tabela Resumo:

| Recurso | Impacto nos Filmes de CsPbBr3 |

|---|---|

| Transporte de Vapor | Elimina resíduos de solvente para interfaces de material mais limpas |

| Controle de Reação | Otimiza as taxas de crescimento para cristalinidade de alta fidelidade |

| Qualidade Estrutural | Produz filmes com características monocristalinas |

| Morfologia da Superfície | Garante filmes planos e uniformes para dispositivos micro-nano |

Pronto para obter crescimento de perovskita de alto desempenho?

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas CVD especializados, fornos Tubulares, Rotativos, a Vácuo e Mufla, todos personalizáveis para os requisitos exclusivos do seu laboratório. Nossa tecnologia permite que você domine o transporte de vapor e os ambientes de reação para produzir filmes de CsPbBr3 superiores com consistência incomparável.

Guia Visual

Referências

- Qi Han, Ji Li. Inorganic perovskite-based active multifunctional integrated photonic devices. DOI: 10.1038/s41467-024-45565-9

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais são as vantagens de usar um tubo de quartzo de alta pureza para o crescimento de MoS2? Garanta a pureza superior de semicondutores CVD

- Como as características físicas das estruturas cristalinas de GaN podem ser ajustadas? Controle preciso através de parâmetros de crescimento

- Por que o controle de fluxo Ar/H2 é crítico para CVD de nanofolhas de V2O5? Domine o potencial redox e a morfologia

- Quais materiais são comumente empregados em revestimentos CVD? Descubra os Materiais Chave para Proteção Superior de Superfícies

- Por que é necessário um sistema de sputtering por magnetron de alto vácuo para camadas de NiO? Garanta Pureza Química e Condutividade

- Por que um sistema CVD deve usar MFCs de alta precisão? Alcance a Perfeição Atômica na Síntese de Seus Materiais

- Qual papel um sistema de Deposição Química em Fase Vapor (CVD) desempenha na síntese de grafeno monocamada de alta qualidade?

- Quais são os principais métodos de síntese para materiais 2D? Escolha o método certo para sua aplicação