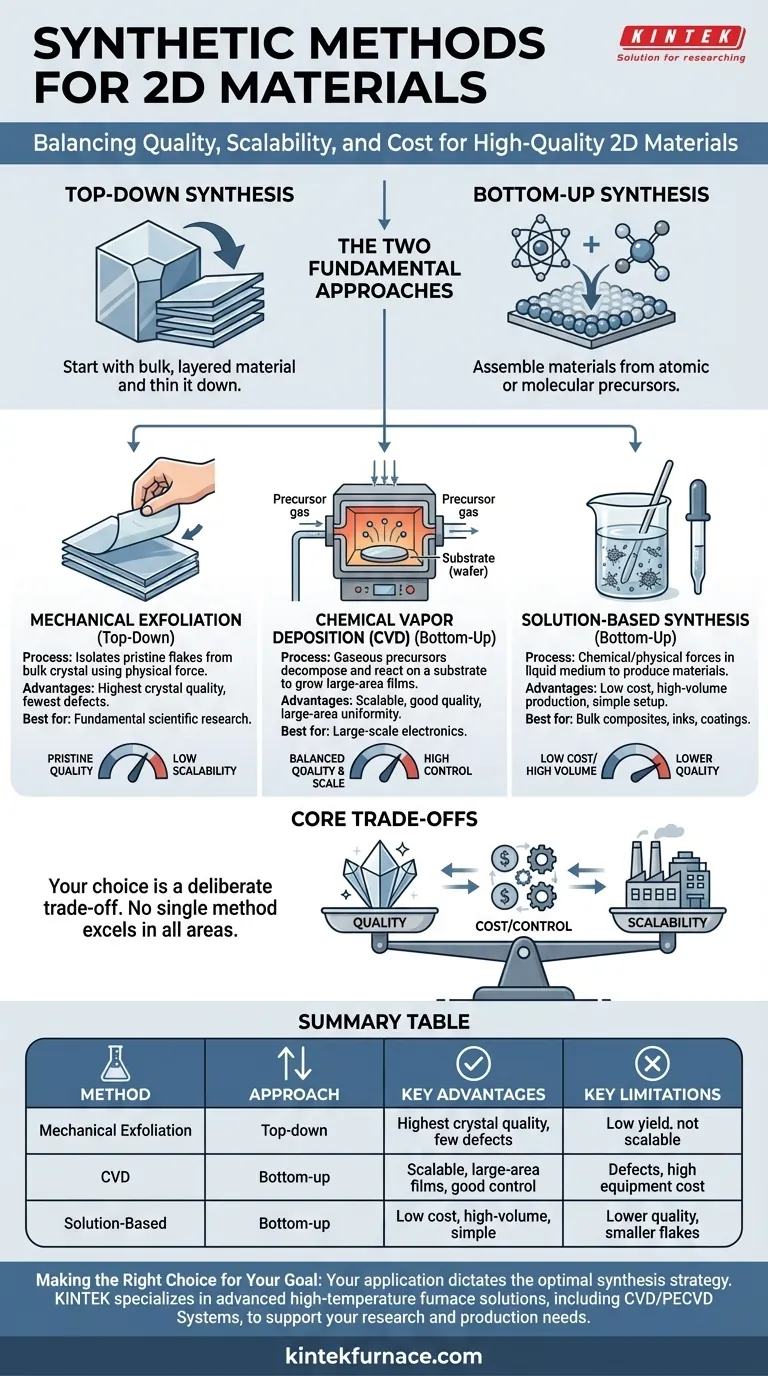

A criação de materiais bidimensionais (2D) de alta qualidade é impulsionada por três métodos de síntese principais: esfoliação mecânica, deposição química a vapor (CVD) e síntese baseada em solução. A esfoliação mecânica isola flocos pristinos de um cristal em massa, a CVD cultiva filmes de grande área a partir de precursores gasosos, e os métodos baseados em solução produzem material dentro de um meio líquido. Cada técnica oferece um equilíbrio distinto entre qualidade do material, escalabilidade e custo.

O desafio central na síntese de materiais 2D não é encontrar um método "melhor", mas sim selecionar a ferramenta certa para o trabalho. Sua escolha sempre será uma compensação deliberada entre perfeição cristalina, escala de produção e viabilidade econômica.

De Cima para Baixo vs. De Baixo para Cima: As Duas Abordagens Fundamentais

Os métodos para criar materiais 2D se enquadram em duas categorias principais. Métodos "de cima para baixo" (top-down) começam com um material em massa, em camadas, e o afinam, enquanto os métodos "de baixo para cima" (bottom-up) montam materiais a partir de precursores atômicos ou moleculares.

Síntese "De Cima para Baixo": Esfoliação Mecânica

A esfoliação mecânica é a técnica clássica "de cima para baixo", famosa por ter sido usada para isolar o grafeno pela primeira vez com fita adesiva. Você começa com um cristal em massa em camadas e fisicamente cliva ou descasca as camadas até restar uma folha de uma ou poucas camadas.

Este método produz os cristais de mais alta qualidade com o menor número de defeitos e impurezas. Os flocos resultantes são quase perfeitos, tornando-os o padrão ouro para pesquisa científica fundamental.

No entanto, o processo tem um rendimento extremamente baixo e não é escalável. O tamanho, a forma e a localização dos flocos são aleatórios, tornando-o inadequado para qualquer forma de produção em massa.

Síntese "De Baixo para Cima": Construindo a Partir de Átomos

Os métodos "de baixo para cima" constroem materiais 2D adicionando átomos ou moléculas com precisão a uma superfície. Essa abordagem oferece um controle muito maior sobre o tamanho e a uniformidade do material final.

Deposição Química a Vapor (CVD)

A CVD é a técnica "de baixo para cima" mais proeminente para materiais 2D de alta qualidade e grande área. Neste processo, gases precursores são introduzidos em um forno de alta temperatura, onde se decompõem e reagem na superfície de um substrato (como cobre ou silício) para formar um filme 2D contínuo e uniforme.

A principal vantagem da CVD é sua escalabilidade. É o método líder para produzir filmes em escala de wafer necessários para aplicações eletrônicas e optoeletrônicas.

Embora a qualidade seja alta, os filmes cultivados por CVD podem conter defeitos, como contornos de grão, onde diferentes domínios cristalinos se encontram. O processo também requer equipamentos complexos, altas temperaturas e condições de vácuo.

Síntese Baseada em Solução

Esta ampla categoria inclui métodos como esfoliação em fase líquida e síntese hidrotérmica. Essas técnicas usam forças químicas ou físicas dentro de um líquido para quebrar cristais em massa ou precipitar materiais 2D a partir de precursores dissolvidos.

O principal benefício é o baixo custo e a produção em alto volume. Esses métodos são simples de implementar e podem gerar grandes quantidades de material 2D disperso em um solvente, ideal para criar tintas, compósitos ou revestimentos.

A desvantagem é frequentemente a qualidade inferior do material. Os flocos sintetizados em solução são tipicamente menores e podem ter mais defeitos estruturais ou resíduos químicos de surfactantes, o que pode degradar o desempenho eletrônico.

Compreendendo as Compensações Essenciais

A escolha de um método de síntese requer uma compreensão clara de suas compensações inerentes. Nenhum método único se destaca em todas as áreas.

Qualidade vs. Escalabilidade

Esta é a compensação mais crítica. A esfoliação mecânica oferece qualidade pristina, mas praticamente zero escalabilidade. No outro extremo, os métodos baseados em solução proporcionam imensa escalabilidade, mas com qualidade cristalina comprometida.

A CVD se posiciona no meio, oferecendo um poderoso equilíbrio entre boa qualidade de cristal e escalabilidade industrial de grande área, razão pela qual é tão crucial para a indústria eletrônica.

Custo vs. Controle

A síntese em solução é de longe o método mais barato e simples, mas oferece o menor controle sobre a estrutura e a pureza do material final.

A CVD proporciona controle excepcional sobre a espessura e a uniformidade, mas requer um investimento significativo em equipamentos complexos e caros.

Adequação à Aplicação

O "melhor" método é definido pelo uso final. Flocos pristinos de esfoliação são essenciais para medir as propriedades intrínsecas do material em laboratório. Os pequenos defeitos nos filmes de CVD são frequentemente aceitáveis para eletrônicos de grande área. A qualidade inferior do material processado em solução é perfeitamente adequada para aplicações onde as propriedades em massa, como a condutividade em um compósito, são mais importantes do que a perfeição monocristalina.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação dita a estratégia de síntese ideal. Use estas diretrizes para tomar uma decisão informada.

- Se seu foco principal é pesquisa fundamental: A esfoliação mecânica é sua melhor escolha para obter amostras pristinas e livres de defeitos para medição de propriedades.

- Se seu foco principal são eletrônicos em larga escala: A Deposição Química a Vapor (CVD) é o padrão da indústria para produzir os filmes uniformes em escala de wafer necessários para a fabricação de dispositivos.

- Se seu foco principal é produção em massa para compósitos ou tintas: A síntese baseada em solução oferece o caminho mais econômico e escalável para a fabricação em alto volume.

Compreender essas compensações fundamentais capacita você a selecionar a rota de síntese que se alinha diretamente com os objetivos técnicos e comerciais do seu projeto.

Tabela Resumo:

| Método | Abordagem | Principais Vantagens | Principais Limitações | Melhor Para |

|---|---|---|---|---|

| Esfoliação Mecânica | De cima para baixo | Mais alta qualidade de cristal, poucos defeitos | Baixo rendimento, não escalável, tamanho aleatório dos flocos | Pesquisa fundamental |

| Deposição Química a Vapor (CVD) | De baixo para cima | Escalável, filmes de grande área, bom controle | Defeitos como contornos de grão, alto custo de equipamento | Eletrônicos em larga escala |

| Síntese Baseada em Solução | De baixo para cima | Baixo custo, produção em alto volume, configuração simples | Qualidade inferior, flocos menores, resíduos químicos | Compósitos ou tintas em massa |

Com dificuldades para selecionar o método de síntese certo para seus materiais 2D? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, para apoiar suas necessidades de pesquisa e produção. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você está desenvolvendo eletrônicos de grande área ou precisa de ferramentas de produção escaláveis, nossa experiência garante desempenho e eficiência ideais. Entre em contato conosco hoje para discutir como podemos aprimorar seu processo de síntese de materiais 2D!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados