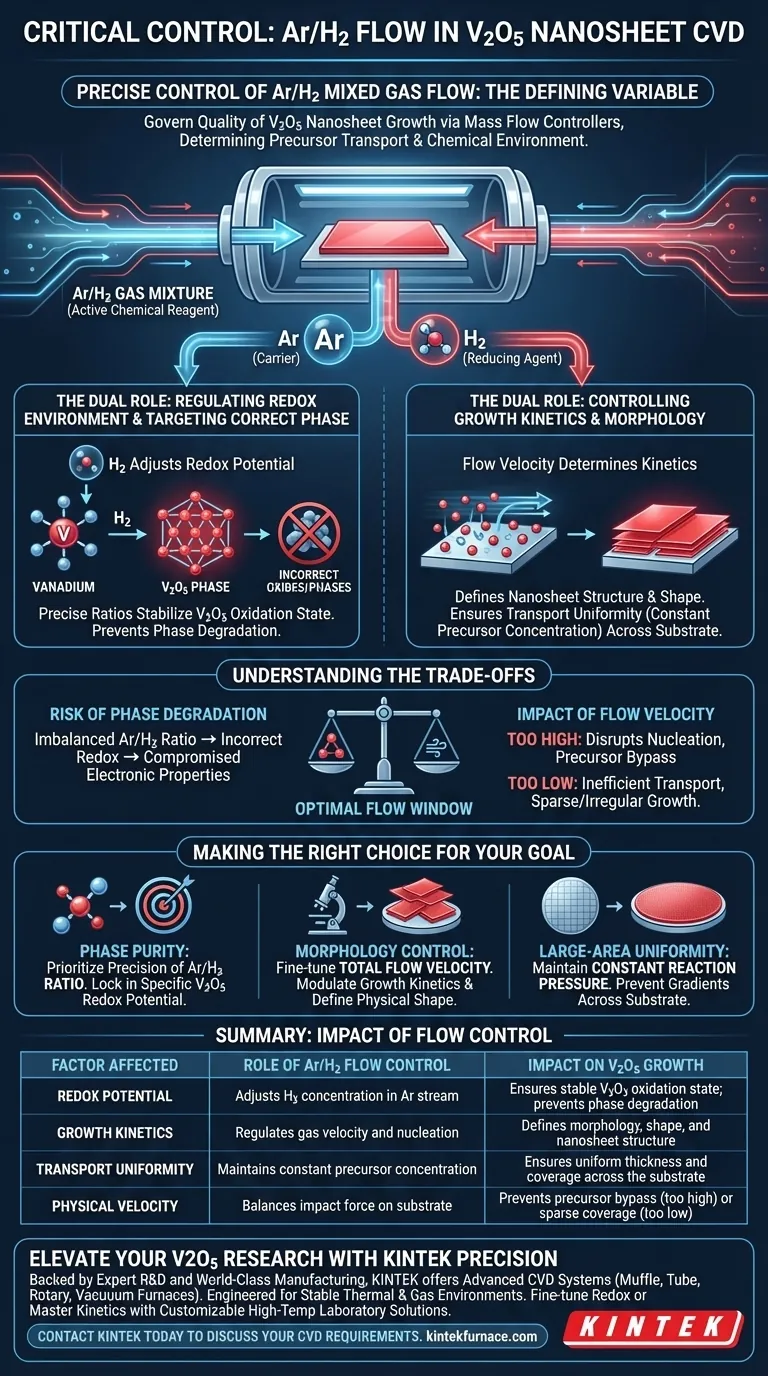

O controle preciso do fluxo de gás misto Ar/H2 é a variável definidora que governa a qualidade do crescimento de nanofolhas de V2O5 em Deposição Química de Vapor (CVD). Ao regular estritamente as taxas de fluxo por meio de controladores de fluxo de massa, você determina não apenas o transporte físico dos precursores de vanádio, mas também o ambiente químico necessário para estabilizar o estado de oxidação específico do V2O5.

Neste processo, a mistura de gases não é um transportador passivo; é um reagente químico ativo. Dominar a taxa de fluxo permite gerenciar simultaneamente a entrega cinética de vapor e o potencial redox termodinâmico, garantindo que o material final se forme como nanofolhas uniformes de V2O5 em vez de fases indesejadas.

O Papel Duplo da Mistura de Gases

Para entender por que a precisão é inegociável, você deve ver a mistura Ar/H2 como desempenhando duas funções distintas e simultâneas.

Regulando o Ambiente Redox

A introdução de Hidrogênio (H2) no fluxo de Argônio (Ar) atua como um agente redutor. Isso ajusta diretamente o potencial redox dentro da câmara de reação.

Visando a Fase Correta

Este ajuste químico é crítico para guiar o vapor VO2 para o estado de oxidação correto. Razões precisas garantem que a deposição se estabeleça especificamente como V2O5, em vez de reduzir excessivamente para outros óxidos de vanádio ou falhar em reagir completamente.

Controlando a Cinética de Crescimento e a Morfologia

Além da química, a velocidade física do fluxo de gás dita como o material se constrói no substrato.

Definindo a Estrutura das Nanofolhas

A taxa de fluxo determina a cinética de crescimento do material. Ao controlar a velocidade, você influencia como os átomos nucleiam e se organizam, o que determina diretamente a morfologia final (forma e estrutura) das nanofolhas.

Garantindo a Uniformidade do Transporte

Um fluxo estável atua como um transportador para levar o vapor de vanádio da fonte para o substrato. Assim como em outros processos de CVD (como o crescimento de WS2 ou MoS2), um fluxo consistente mantém concentrações constantes de precursores, garantindo que as nanofolhas sejam uniformes em espessura em toda a amostra.

Entendendo os Compromissos

Alcançar a condição de crescimento perfeita requer o equilíbrio de forças físicas e químicas concorrentes. Desviar da janela de fluxo ideal cria riscos específicos.

O Risco de Degradação da Fase

Se a taxa de fluxo ou a razão mudar, o potencial redox muda. Um desequilíbrio aqui pode levar à deposição de fases incorretas de vanádio, comprometendo as propriedades eletrônicas do material.

O Impacto da Velocidade do Fluxo na Deposição

Se a velocidade do fluxo for muito alta, a força de impacto física pode interromper o processo de nucleação ou soprar o vapor precursor para além do substrato. Inversamente, se o fluxo for muito baixo, o transporte se torna ineficiente, levando a uma cobertura esparsa ou padrões de crescimento irregulares.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seus Controladores de Fluxo de Massa (MFCs) para o crescimento de V2O5, alinhe suas configurações com seus objetivos experimentais específicos.

- Se o seu foco principal é a Pureza de Fase: Priorize a precisão da razão Ar/H2 para fixar o potencial redox específico necessário para a formação de V2O5.

- Se o seu foco principal é o Controle de Morfologia: Ajuste a velocidade total do fluxo para modular a cinética de crescimento e definir a forma física das nanofolhas.

- Se o seu foco principal é a Uniformidade em Grande Área: Certifique-se de que seus MFCs atuem para manter a pressão de reação e a concentração de precursores constantes para evitar gradientes em todo o substrato.

O sucesso na CVD de V2O5 depende do tratamento do fluxo de gás como uma ferramenta ajustável que preenche a lacuna entre o potencial químico e a estrutura física.

Tabela Resumo:

| Fator Afetado | Papel do Controle de Fluxo Ar/H2 | Impacto no Crescimento de V2O5 |

|---|---|---|

| Potencial Redox | Ajusta a concentração de H2 no fluxo de Ar | Garante o estado de oxidação estável do V2O5; previne a degradação da fase |

| Cinética de Crescimento | Regula a velocidade do gás e a nucleação | Define a morfologia, forma e estrutura das nanofolhas |

| Uniformidade do Transporte | Mantém a concentração constante de precursores | Garante espessura e cobertura uniformes em todo o substrato |

| Velocidade Física | Equilibra a força de impacto no substrato | Previne o desvio do precursor (muito alta) ou cobertura esparsa (muito baixa) |

Eleve Sua Pesquisa de V2O5 com a Precisão KINTEK

O controle preciso do fluxo é a diferença entre nanofolhas de V2O5 de alta qualidade e experimentos fracassados. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas avançados de CVD — incluindo fornos personalizáveis Muffle, Tube, Rotary e a Vácuo — projetados para fornecer os ambientes térmicos e de gás estáveis que sua pesquisa exige.

Seja para ajustar potenciais redox ou dominar a cinética de crescimento, nossas soluções de laboratório de alta temperatura são construídas de acordo com suas especificações exclusivas. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de CVD e veja como podemos otimizar sua síntese de materiais.

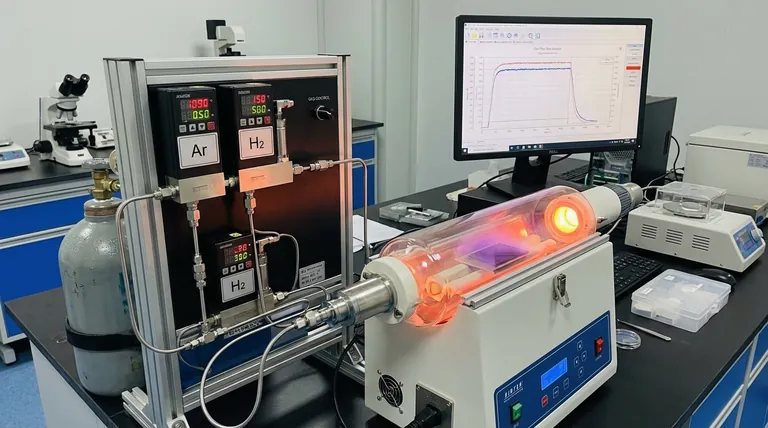

Guia Visual

Referências

- Gangtae Jin. Controlled Vapor-Phase Synthesis of VSe2 via Selenium-Driven Gradual Transformation of Single-Crystalline V2O5 Nanosheets. DOI: 10.3390/nano15070548

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Que tipos de gases são usados como transportadores na produção de grafeno e qual é a sua função? Otimize o Seu Processo CVD para Grafeno de Alta Qualidade

- Qual o papel de um forno CVD de grau industrial em substratos de grafeno epitaxial? Mestre Sublimação de SiC

- Por que uma mistura de Argônio e Hidrogênio é usada para In2Se3 2D? Otimizar o Crescimento e Prevenir a Oxidação

- Quais são algumas aplicações da CVD? Desbloqueie a precisão na eletrónica, aeroespacial e ciência dos materiais

- Como um chiller de recirculação influencia a qualidade dos filmes poliméricos em iCVD? Obtenha Suavidade Superior da Superfície

- Quais são os dois principais métodos de produção de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas em laboratório

- Como a tecnologia CVD é usada na fabricação de eletrônicos? Desbloqueie a Precisão na Deposição de Filmes Finos

- Quais são algumas aplicações comuns da Deposição Química a Vapor? Desbloqueie Filmes Finos de Alto Desempenho para sua Indústria