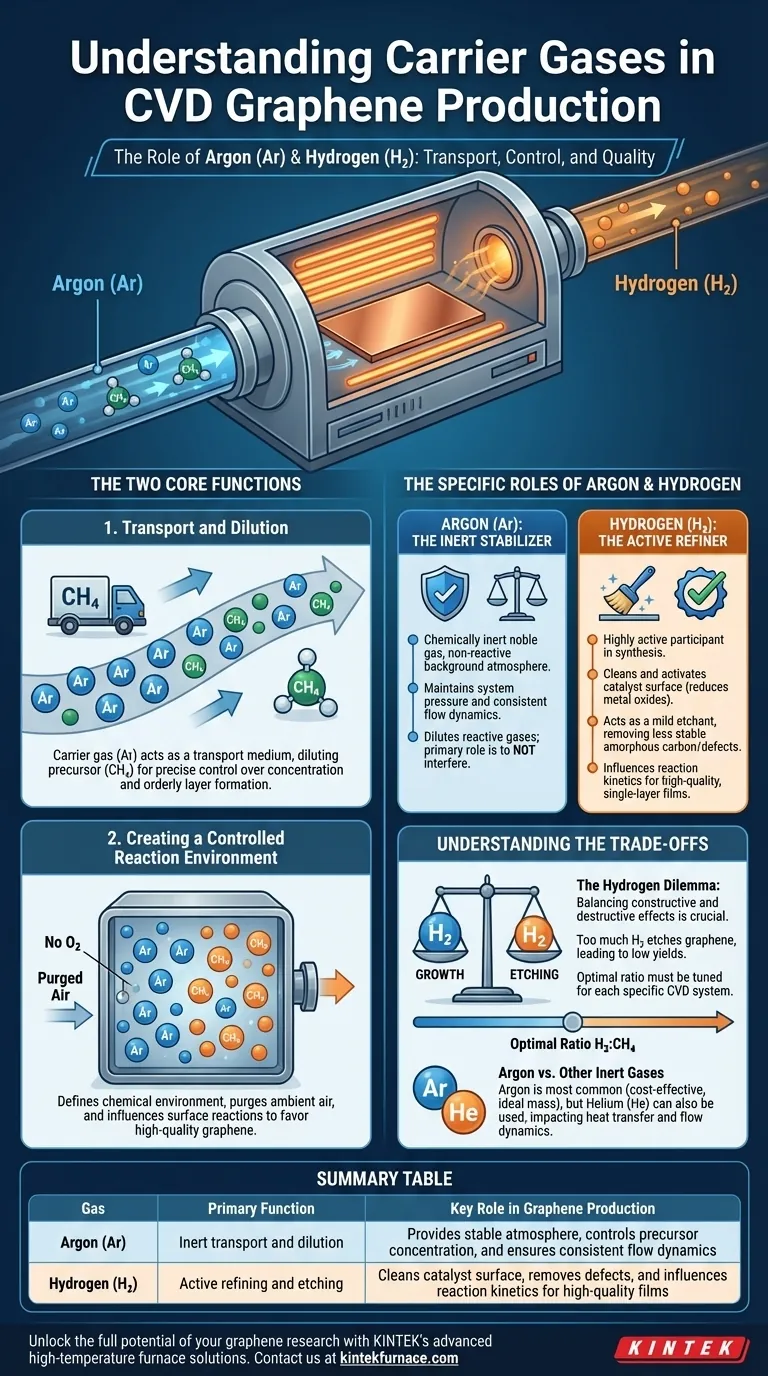

Na produção de grafeno por deposição química a vapor (CVD), os gases transportadores mais comuns são o Argônio (Ar) e o Hidrogênio (H₂). Sua função principal é transportar o gás precursor de carbono (como o metano) para a superfície quente do catalisador e controlar com precisão o ambiente químico, o que dita a taxa e a qualidade do crescimento do grafeno.

O desafio central na síntese de grafeno não é meramente depositar carbono, mas controlar sua estrutura atômica. Os gases transportadores são a ferramenta principal para esse controle: o Argônio fornece uma atmosfera inerte e estável para o transporte, enquanto o Hidrogênio refina ativamente o processo, limpando o catalisador e corroendo defeitos para garantir uma película monocamada e de alta qualidade.

As Duas Funções Principais dos Gases Transportadores

Em qualquer processo CVD, o gás que flui através do reator serve a dois propósitos fundamentais. Entender esses propósitos é fundamental para entender seu papel na produção de grafeno.

Função 1: Transporte e Diluição

Um gás "transportador" atua como meio de transporte. Ele carrega fisicamente as moléculas do gás precursor reativo — tipicamente metano (CH₄) — da entrada de gás para a superfície do substrato onde a reação ocorre.

Ao usar um alto fluxo de um gás inerte como o Argônio, você pode diluir fortemente a pequena quantidade de metano utilizada. Isso permite um controle preciso da concentração do precursor, prevenindo uma deposição excessivamente rápida e caótica e promovendo a formação lenta e ordenada de uma única camada atômica.

Função 2: Criação de um Ambiente de Reação Controlado

A mistura de gases define todo o ambiente químico dentro da câmara do reator. Seu primeiro trabalho é purgar qualquer ar ambiente, especialmente oxigênio, que, de outra forma, oxidaria o catalisador metálico quente (por exemplo, cobre) e impediria o crescimento do grafeno.

Mais importante, a composição do gás influencia diretamente as reações químicas na superfície do catalisador, determinando se forma grafeno de alta qualidade ou se você simplesmente deposita uma camada de carbono amorfo inútil.

Os Papéis Específicos do Argônio e do Hidrogênio

Embora ambos sejam frequentemente usados juntos, o Argônio e o Hidrogênio desempenham papéis distintos e complementares. Um é um estabilizador passivo, e o outro é um refinador ativo.

Argônio (Ar): O Estabilizador Inerte

O Argônio é um gás nobre, o que significa que é quimicamente inerte e não participará das reações. Sua função é fornecer uma atmosfera de fundo estável e não reativa.

Pense no Argônio como a base do processo. Ele mantém a pressão do sistema, dilui os gases reativos para níveis gerenciáveis e garante uma dinâmica de fluxo consistente dentro da câmara. Seu papel principal é não interferir.

Hidrogênio (H₂): O Refinador Ativo

Ao contrário do Argônio, o Hidrogênio é um participante altamente ativo na síntese de grafeno. Ele tem várias funções críticas que impactam diretamente a qualidade da película final.

Primeiro, o Hidrogênio limpa e ativa a superfície do catalisador. Ele reduz quaisquer óxidos metálicos nativos (como óxido de cobre) que se formam no substrato, garantindo uma superfície pura e cataliticamente ativa pronta para o crescimento.

Segundo, o Hidrogênio atua como um agente de corrosão suave. Ele remove seletivamente estruturas de carbono menos estáveis, como carbono amorfo ou ilhas malformadas multicamadas. Esta função de "controle de qualidade" é crucial para alcançar uma folha de grafeno monocamada, limpa e uniforme.

Finalmente, o Hidrogênio influencia a cinética da reação. Ele pode participar da decomposição do metano, afetando o fornecimento de átomos de carbono para a superfície e, em última análise, a taxa de crescimento.

Entendendo as Compensações (Trade-offs)

A decisão de usar esses gases, particularmente o Hidrogênio, não é isenta de compensações críticas que todo pesquisador e engenheiro deve gerenciar.

O Dilema do Hidrogênio: Crescimento vs. Corrosão (Etching)

O desafio mais significativo é equilibrar os efeitos construtivos e destrutivos do Hidrogênio.

Uma certa quantidade de Hidrogênio é essencial para remover defeitos e alcançar alta qualidade cristalina. No entanto, muito Hidrogênio corroerá o próprio grafeno, potencialmente mais rápido do que ele pode crescer. Isso pode levar a baixos rendimentos, películas incompletas ou até mesmo nenhuma formação de crescimento.

Encontrar a proporção ideal de Hidrogênio para metano (H₂:CH₄) é um dos parâmetros de processo mais importantes e deve ser cuidadosamente ajustado para cada sistema CVD específico.

Argônio vs. Outros Gases Inertes

Embora o Argônio seja o gás inerte mais comum devido ao seu custo-benefício e massa ideal para condições de fluxo típicas, outros gases como o Hélio (He) também podem ser usados.

A escolha pode impactar a transferência de calor e a dinâmica de fluxo dentro do reator, mas o Argônio geralmente fornece a linha de base mais estável e previsível para desenvolver um processo de crescimento de grafeno.

Otimizando o Fluxo do Gás Transportador para o Seu Objetivo

A mistura ideal de gás transportador depende inteiramente do seu objetivo final. Use estes princípios como um guia para o desenvolvimento do seu processo.

- Se o seu foco principal for a mais alta qualidade cristalina possível: Seu objetivo é usar uma concentração baixa e cuidadosamente controlada de hidrogênio para atuar como um agente de corrosão suave, priorizando a remoção de defeitos sobre a velocidade de crescimento.

- Se o seu foco principal for a deposição rápida ou maximizar o rendimento: Você pode usar uma proporção hidrogênio-metano menor, ou mesmo uma mistura puramente Argônio/metano, para acelerar o crescimento, mas isso quase sempre tem o custo da qualidade e uniformidade da película.

- Se você estiver configurando um novo sistema CVD: Comece estabelecendo um fluxo alto e estável de Argônio para controlar o ambiente, e então introduza cuidadosamente pequenas quantidades de Hidrogênio para encontrar a janela de processo ideal para qualidade e crescimento.

Dominar o fluxo desses gases é a chave para transformar uma simples deposição de carbono na síntese controlada de grafeno de alta qualidade.

Tabela de Resumo:

| Gás | Função Principal | Papel Chave na Produção de Grafeno |

|---|---|---|

| Argônio (Ar) | Transporte inerte e diluição | Fornece atmosfera estável, controla a concentração do precursor e garante dinâmica de fluxo consistente |

| Hidrogênio (H₂) | Refino ativo e corrosão | Limpa a superfície do catalisador, remove defeitos e influencia a cinética da reação para filmes de alta qualidade |

Desbloqueie todo o potencial de sua pesquisa em grafeno com as soluções avançadas de forno de alta temperatura da KINTEK. Alavancando P&D excepcional e fabricação interna, oferecemos Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD adaptados às suas necessidades exclusivas. Nossa forte capacidade de personalização profunda garante controle preciso sobre os ambientes gasosos e parâmetros de processo, ajudando você a alcançar uma síntese de grafeno superior com alta eficiência e rendimento. Entre em contato conosco hoje para discutir como nossas soluções podem elevar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais