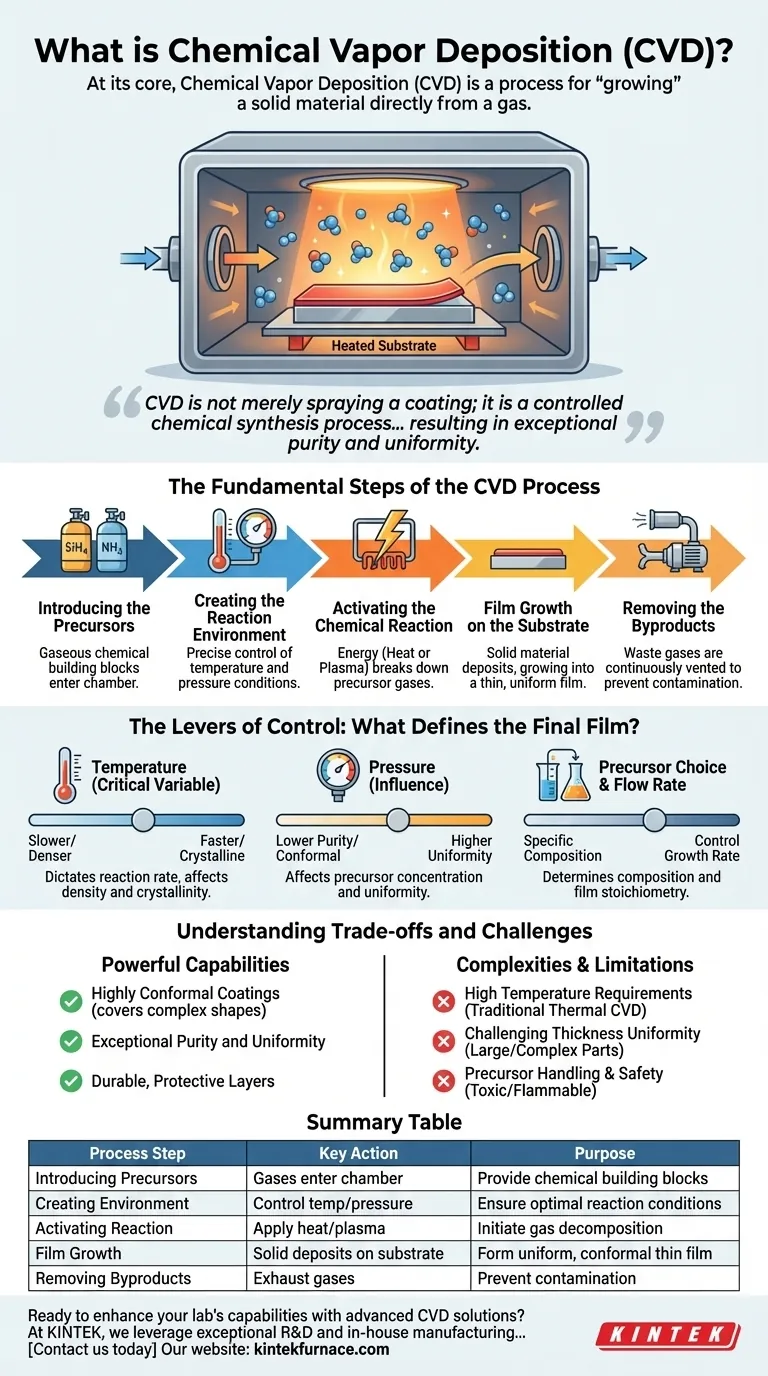

A Deposição Química em Vapor (CVD) é uma técnica versátil de deposição de película fina em que precursores gasosos ou líquidos reagem quimicamente numa superfície de substrato sob condições controladas (temperatura, pressão, fluxo de gás) para formar revestimentos sólidos de elevada pureza.O processo envolve a ativação de energia (calor, plasma ou luz) para impulsionar as reacções superficiais, permitindo películas uniformes e conformes com aplicações em semicondutores, ótica e revestimentos resistentes ao desgaste.Variantes como a CVD com Plasma (PECVD) reduzem as temperaturas de deposição, aumentando a compatibilidade com o substrato.

Pontos-chave explicados:

-

Princípio Fundamental:

- A CVD transforma precursores em fase de vapor em películas sólidas através de reacções químicas num substrato.

- Exemplo:A introdução de gases contendo silício (por exemplo, silano) numa câmara aquecida forma camadas de dióxido de silício.

-

Métodos de ativação energética:

- CVD térmico:Utiliza calor (por exemplo,.., máquina mpcvd para películas de diamante).

- Intensificado por plasma (PECVD):Utiliza plasma para reduzir os requisitos de temperatura (ideal para plásticos).

- Assistido por foto/radiação:A luz desencadeia reacções para revestimentos especializados.

-

Etapas do processo:

- Precursor Entrega:Gases/vapores (por exemplo, CH₄, WF₆) fluem para a câmara de reação.

- Reação de superfície:A energia quebra as ligações precursoras, formando espécies reactivas que se depositam como sólidos.

- Remoção de subprodutos:Os subprodutos voláteis (por exemplo, HCl) são evacuados.

-

Vantagens:

- Uniformidade:Revestimentos conformes em geometrias complexas (por exemplo, fendas em semicondutores).

- Diversidade de materiais:Deposita metais (tungsténio), cerâmicas (Si₃N₄) e polímeros.

- Escalabilidade:Processamento por lotes para substratos de grandes áreas (painéis solares).

-

Tipos comuns de CVD:

- LPCVD:Funcionamento a baixa pressão para películas de elevada pureza (por exemplo, polissilício).

- Assistido por aerossol:Para precursores não voláteis (óxidos metálicos).

- Filamento quente:Utilizado na síntese de diamantes (por exemplo, ferramentas de corte).

-

Considerações sobre o substrato:

- A sensibilidade à temperatura determina a escolha do método (PECVD para polímeros, CVD térmico para metais).

- O pré-tratamento da superfície (limpeza, decapagem) assegura a adesão.

-

Aplicações:

- Eletrónica:Óxidos de porta de transístor (SiO₂).

- Ótica:Revestimentos antirreflexo (MgF₂).

- Industrial:Revestimentos resistentes ao desgaste (TiN) em ferramentas.

Ao compreenderem estes fundamentos, os compradores podem selecionar o sistema CVD adequado (por exemplo máquina mpcvd ) com base em objectivos materiais e restrições de substrato.

Tabela de resumo:

| Aspeto | Detalhes |

|---|---|

| Princípio fundamental | Converte precursores em fase de vapor em películas sólidas através de reacções de superfície. |

| Ativação energética | Métodos térmicos, melhorados por plasma (PECVD) ou foto-assistidos. |

| Etapas do processo | Fornecimento do precursor → reação de superfície → remoção do subproduto. |

| Vantagens | Revestimentos uniformes, diversidade de materiais, escalabilidade. |

| Tipos comuns de CVD | LPCVD, assistido por aerossol, filamento quente. |

| Aplicações | Eletrónica (transístores), ótica (revestimentos antirreflexo), ferramentas industriais. |

Melhore o seu laboratório com soluções CVD de precisão!

Os avançados sistemas CVD da KINTEK, incluindo

máquinas MPCVD

e configurações personalizadas, fornecem revestimentos de alta pureza adaptados às suas necessidades de substrato e material.Tire partido da nossa experiência interna em I&D e fabrico para uma deposição de película fina escalável e de elevado desempenho.

Contacte-nos hoje

para discutir os requisitos do seu projeto!

Produtos que poderá estar à procura:

Janelas de observação de alta pureza para sistemas CVD

Válvulas de vácuo fiáveis para câmaras CVD

Sistemas MPCVD para a síntese de películas de diamante

Elementos de aquecimento duradouros para CVD térmico

Elementos de aquecimento MoSi2 de alta temperatura

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais