Em sua essência, a Deposição Química de Vapor (CVD) é usada para criar revestimentos e materiais excepcionalmente finos e de alto desempenho em um substrato. Este processo é fundamental para a fabricação de eletrônicos modernos, como semicondutores, aumentando a durabilidade de ferramentas e componentes com camadas protetoras, e produzindo materiais avançados, como grafeno e diamantes sintéticos.

A CVD não é apenas uma técnica de revestimento; é um processo de fabricação fundamental para a engenharia de superfícies de materiais em nível molecular. Ela nos permite construir materiais do zero, concedendo-lhes propriedades elétricas, mecânicas ou biológicas específicas que o material base não possui.

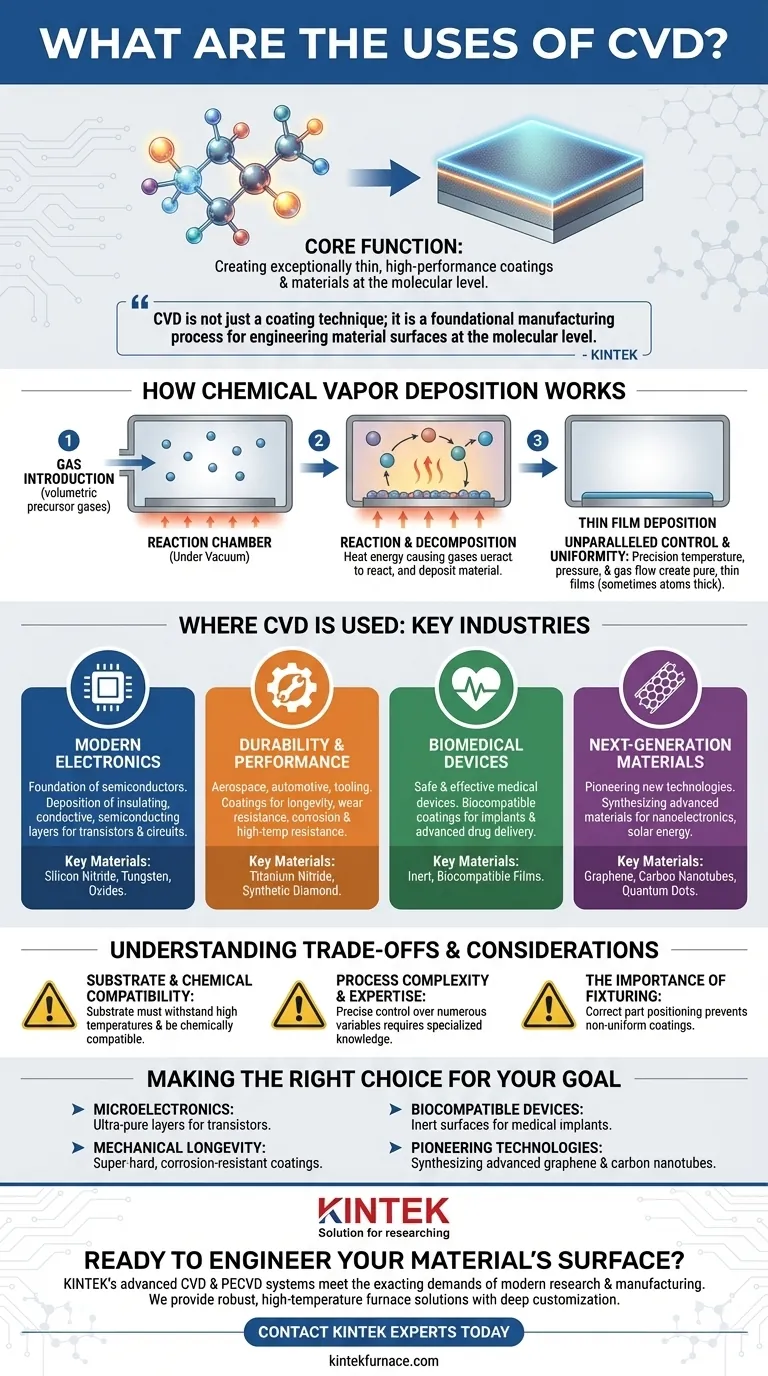

Como Funciona a Deposição Química de Vapor

O Princípio Básico: Construindo a Partir do Gás

A Deposição Química de Vapor é um processo onde um substrato (o objeto a ser revestido) é colocado em uma câmara de reação, tipicamente sob vácuo.

Gases precursores voláteis, que contêm os átomos para o revestimento desejado, são introduzidos na câmara.

O calor ou outras fontes de energia fazem com que esses gases reajam ou se decomponham, depositando uma película sólida e fina do novo material na superfície do substrato.

Controle e Uniformidade Incomparáveis

A principal vantagem da CVD é sua precisão. Ao controlar cuidadosamente a temperatura, pressão e fluxo de gás, o processo pode criar revestimentos incrivelmente uniformes, puros e finos—às vezes com apenas algumas camadas de átomos.

Este nível de controle é o que torna a CVD indispensável para aplicações onde a consistência microscópica é crítica.

Onde a CVD é Usada: Uma Análise das Principais Indústrias

A CVD é uma tecnologia versátil que impacta quase todas as indústrias avançadas. Suas aplicações são definidas pelo problema que resolve: modificar uma superfície para alcançar uma nova função.

A Base da Eletrônica Moderna

Toda a indústria de semicondutores é construída sobre a CVD. Ela é usada para depositar as camadas ultrafinas de materiais isolantes, condutores e semicondutores que formam transistores e circuitos em wafers de silício.

Materiais como nitreto de silício, tungstênio e vários óxidos são depositados com precisão em nanoescala para criar a arquitetura intrincada de microchips.

Aprimorando a Durabilidade e o Desempenho

Nas indústrias aeroespacial, automotiva e de ferramentas, a CVD fornece revestimentos que melhoram drasticamente a longevidade e o desempenho dos componentes.

Ao depositar filmes de materiais como nitreto de titânio ou diamante sintético, a CVD pode tornar as ferramentas de corte incrivelmente duras e resistentes ao desgaste. Também é usada para criar revestimentos que tornam os metais altamente resistentes à corrosão e a altas temperaturas.

Revolucionando Dispositivos Biomédicos

A CVD é crítica para tornar os dispositivos médicos seguros e eficazes dentro do corpo humano. É usada para aplicar revestimentos biocompatíveis em implantes como articulações artificiais e implantes dentários.

Esses revestimentos inertes impedem que o corpo rejeite o implante e também podem ser projetados para criar sistemas avançados de entrega de medicamentos com propriedades de liberação controlada.

Possibilitando Materiais de Próxima Geração

A CVD é o principal método para sintetizar muitos dos materiais avançados mais promissores.

Isso inclui materiais bidimensionais como grafeno, nanotubos de carbono ultra-fortes e pontos quânticos emissores de luz. Esses materiais, construídos átomo por átomo com CVD, estão no centro da pesquisa em eletrônicos de próxima geração, nanotecnologia e energia solar.

Compreendendo as Trocas e Considerações

Embora poderosa, a CVD é um processo sofisticado que requer planejamento cuidadoso para ser bem-sucedido. Não é uma solução simples de "tamanho único".

Compatibilidade de Substrato e Química

O material de revestimento escolhido deve ser quimicamente compatível com o material do substrato. Além disso, o substrato deve ser capaz de suportar as altas temperaturas frequentemente exigidas pelo processo CVD.

Complexidade e Expertise do Processo

Alcançar um revestimento uniforme e de alta qualidade requer controle preciso sobre inúmeras variáveis, incluindo temperatura, pressão, química do gás e taxas de fluxo. Isso exige significativa expertise no processo e equipamentos especializados.

A Importância da Fixação

Como uma peça é mantida e posicionada dentro da câmara de reação é crítico. Um design de fixação inadequado pode levar a um fluxo de gás não uniforme, resultando em espessura e qualidade de revestimento inconsistentes na superfície da peça.

Fazendo a Escolha Certa para o Seu Objetivo

A CVD é uma ferramenta para mudar fundamentalmente as propriedades de um material. A melhor aplicação depende inteiramente do seu resultado desejado.

- Se o seu foco principal é criar microeletrônicos: A CVD é inegociável para depositar as camadas isolantes e condutoras ultrapuras que formam os transistores.

- Se o seu foco principal é melhorar a longevidade mecânica: A CVD é o método ideal para aplicar revestimentos superduros ou resistentes à corrosão para prolongar a vida útil de ferramentas e componentes.

- Se o seu foco principal é desenvolver dispositivos biocompatíveis: A CVD fornece as superfícies inertes essenciais em implantes médicos para garantir que funcionem com segurança dentro do corpo.

- Se o seu foco principal é inovar em novas tecnologias: A CVD é o principal processo de fabricação para sintetizar materiais avançados como grafeno e nanotubos de carbono.

Em última análise, a Deposição Química de Vapor é um pilar da ciência dos materiais moderna, permitindo a criação de produtos e tecnologias que de outra forma seriam impossíveis.

Tabela Resumo:

| Área de Aplicação | Principais Usos da CVD | Materiais Comuns Depositados |

|---|---|---|

| Eletrônicos e Semicondutores | Criação de transistores, camadas isolantes/condutoras | Nitreto de Silício, Tungstênio, Óxidos |

| Ferramentas e Durabilidade | Revestimentos duros, resistentes ao desgaste e à corrosão | Nitreto de Titânio, Diamante Sintético |

| Dispositivos Biomédicos | Revestimentos biocompatíveis para implantes, entrega de medicamentos | Filmes inertes e biocompatíveis |

| Materiais Avançados | Síntese de grafeno, nanotubos de carbono, pontos quânticos | Grafeno, Nanotubos de Carbono |

Pronto para projetar a superfície do seu material com precisão?

Os sistemas avançados de CVD e PECVD da KINTEK são projetados para atender às exigências rigorosas da pesquisa e fabricação modernas. Aproveitando nossa excepcional P&D e capacidades de fabricação interna, fornecemos soluções robustas de fornos de alta temperatura, complementadas por profunda personalização para atender precisamente aos seus requisitos experimentais ou de produção exclusivos.

Seja você desenvolvendo semicondutores de próxima geração, aprimorando a durabilidade de componentes ou inovando em novos materiais, nossa expertise garante controle e uniformidade incomparáveis em seu processo de deposição.

Entre em contato com nossos especialistas hoje para discutir como uma solução KINTEK CVD pode acelerar sua inovação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão