Um sistema de têmpera de gás cíclico alternado bidirecional melhora significativamente a confiabilidade do processo ao eliminar ativamente o "efeito sombra" que assola as configurações unidirecionais tradicionais. Ao alternar periodicamente o fluxo de gás entre as direções de cima para baixo e de baixo para cima, o sistema evita que as camadas superiores de uma pilha bloqueiem o fluxo de ar para as camadas inferiores. Isso garante que cada engrenagem em um lote experimente a mesma história térmica, independentemente de sua posição na pilha.

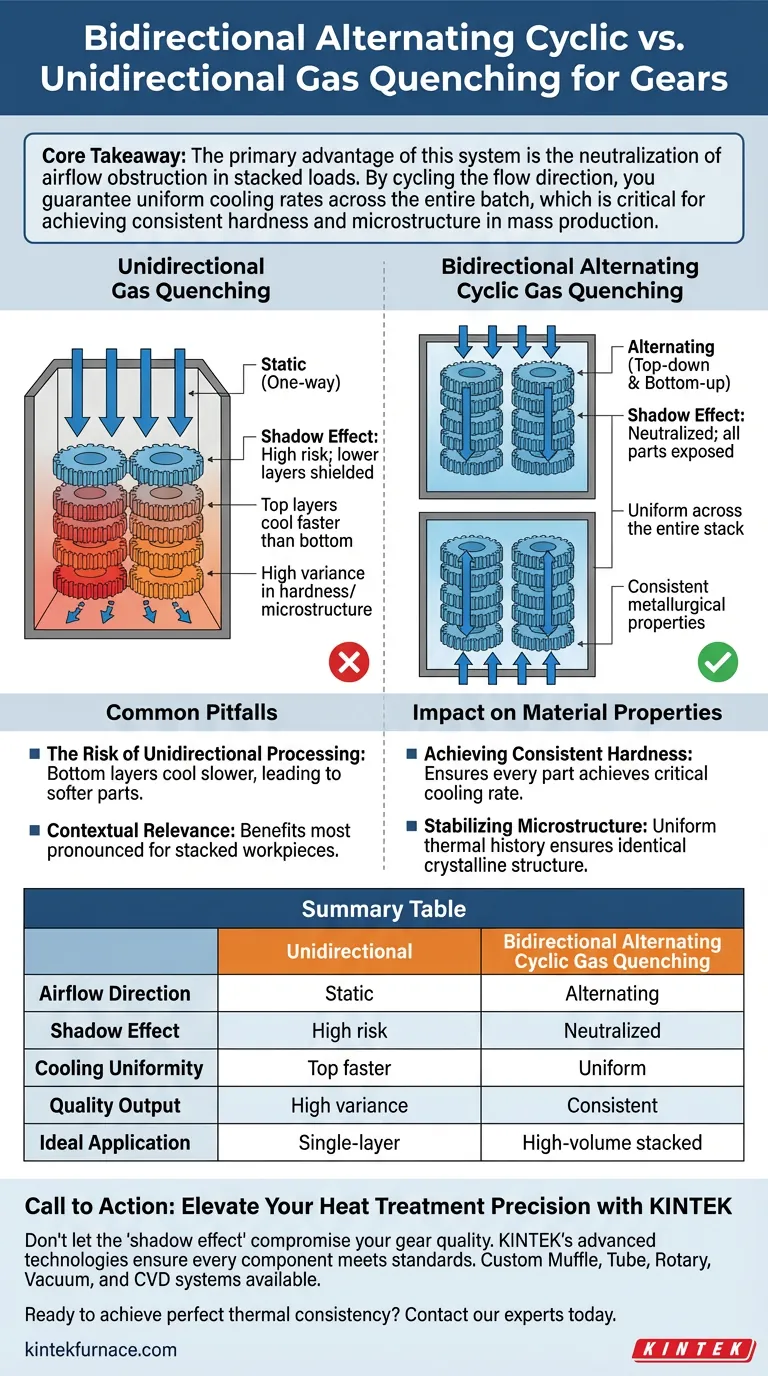

Ponto Principal: A principal vantagem deste sistema é a neutralização da obstrução do fluxo de ar em cargas empilhadas. Ao alternar a direção do fluxo, você garante taxas de resfriamento uniformes em todo o lote, o que é crucial para obter dureza e microestrutura consistentes na produção em massa.

A Mecânica do Resfriamento Uniforme

Superando o Efeito Sombra

Em um sistema unidirecional padrão, o gás flui de uma fonte, tipicamente de cima. A primeira camada de engrenagens atinge o fluxo de gás primeiro, efetivamente protegendo ou "sombreando" os componentes abaixo delas.

A Solução de Fluxo Alternado

Um sistema bidirecional interrompe esse padrão estático revertendo periodicamente o fluxo de ar. Ao alternar entre sopro de cima para baixo e de baixo para cima, o sistema garante que as áreas "sombreadas" sejam expostas a correntes de resfriamento diretas.

Eliminando Gradientes Térmicos

Este movimento cíclico equilibra a extração de calor em toda a carga. Ele evita que as camadas superiores esfriem significativamente mais rápido do que as camadas inferiores, uma causa comum de distorção e inconsistência.

Impacto nas Propriedades do Material

Obtendo Dureza Consistente

A dureza de uma engrenagem é diretamente ditada pela rapidez com que ela é resfriada. Como o sistema bidirecional equaliza o fluxo de ar, ele garante que cada peça na pilha atinja a mesma taxa de resfriamento crítica.

Estabilizando a Microestrutura

A microestrutura depende inteiramente da história térmica da peça. O aquecimento e resfriamento uniformes garantem que a estrutura cristalina do metal seja idêntica em todo o lote.

Confiabilidade na Produção em Massa

Para fabricação de alto volume, a consistência de peça para peça é a métrica de sucesso. Este sistema remove a variável "posição na pilha" da equação de qualidade.

Armadilhas Comuns a Evitar

O Risco do Processamento Unidirecional

Se você confiar no fluxo unidirecional para engrenagens empilhadas, aceitará um alto risco de variação. As camadas inferiores quase invariavelmente esfriarão mais lentamente, levando a peças mais macias e potencial rejeição.

Relevância Contextual

É importante notar que esta tecnologia foi projetada especificamente para lidar com peças de trabalho empilhadas. Os benefícios são mais pronunciados quando o bloqueio do fluxo de ar é uma realidade física de sua configuração de carregamento.

Fazendo a Escolha Certa para Seu Objetivo

Para determinar se este sistema se alinha com suas necessidades de processamento, considere suas restrições de produção específicas:

- Se seu foco principal é Produção em Massa de Cargas Empilhadas: Adote a têmpera bidirecional para maximizar a produção enquanto elimina o "efeito sombra" que compromete as camadas inferiores.

- Se seu foco principal é Consistência Metalúrgica: Use este sistema para garantir que as taxas de resfriamento, dureza e microestrutura sejam idênticas em todo o lote, reduzindo falhas no controle de qualidade.

Ao controlar a direção do fluxo, você transforma um processo variável em um previsível.

Tabela Resumo:

| Recurso | Têmpera de Gás Unidirecional | Têmpera Cíclica Bidirecional |

|---|---|---|

| Direção do Fluxo de Ar | Estática (Sentido Único) | Alternada (De Cima para Baixo e de Baixo para Cima) |

| Efeito Sombra | Alto risco; camadas inferiores protegidas | Neutralizado; todas as peças expostas |

| Uniformidade de Resfriamento | Camadas superiores esfriam mais rápido que as inferiores | Uniforme em toda a pilha |

| Saída de Qualidade | Alta variação na dureza/microestrutura | Propriedades metalúrgicas consistentes |

| Aplicação Ideal | Cargas de camada única/baixa densidade | Lotes de peças de trabalho empilhadas de alto volume |

Eleve a Precisão do Seu Tratamento Térmico com a KINTEK

Não deixe que o "efeito sombra" comprometa a qualidade da sua engrenagem. As tecnologias avançadas de têmpera da KINTEK garantem que cada componente do seu lote atenda a rigorosos padrões de dureza e microestrutura. Apoiados por P&D e fabricação especializados, fornecemos sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, todos totalmente personalizáveis para suas necessidades industriais específicas.

Pronto para alcançar a consistência térmica perfeita? Entre em contato com nossos especialistas hoje mesmo para descobrir como nossos fornos de alta temperatura de laboratório e industriais personalizáveis podem transformar a confiabilidade da sua produção.

Guia Visual

Referências

- Zaiyong Ma, Jingbo Ma. Research on the uniformity of cooling of gear ring parts under vacuum high-pressure gas quenching. DOI: 10.1088/1742-6596/3080/1/012130

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são alguns produtos do dia a dia fabricados usando fornos a vácuo? Descubra a tecnologia oculta em suas ferramentas e dispositivos

- Como um forno de sinterização de alto desempenho impacta as cerâmicas PZT a 1200°C? Alcançar 99% de Densidade e Maximizar d33

- Por que um forno de secagem a vácuo é necessário para o processamento de pó de lama vermelha-alumina moído em moinho de bolas? Fatos essenciais sobre secagem

- Por que o feltro de grafite está substituindo a placa de grafite no isolamento de fornos a vácuo? Aumente a Eficiência e a Durabilidade

- Como a brasagem é classificada com base nos métodos de aquecimento? Escolha o Método Certo para Sua Aplicação

- Por que os fornos a vácuo e de atmosfera modificada são essenciais para a impressão 3D? Desbloqueie Peças Densas e Fortes com Sinterização Controlada

- O que é cementação a vácuo ou cementação a baixa pressão (LPC)? Desvende o endurecimento de superfície de precisão para aço

- Como a brasagem em forno é utilizada nas indústrias eletrônica e de semicondutores? Domine a Junção de Precisão para Componentes de Alta Confiabilidade