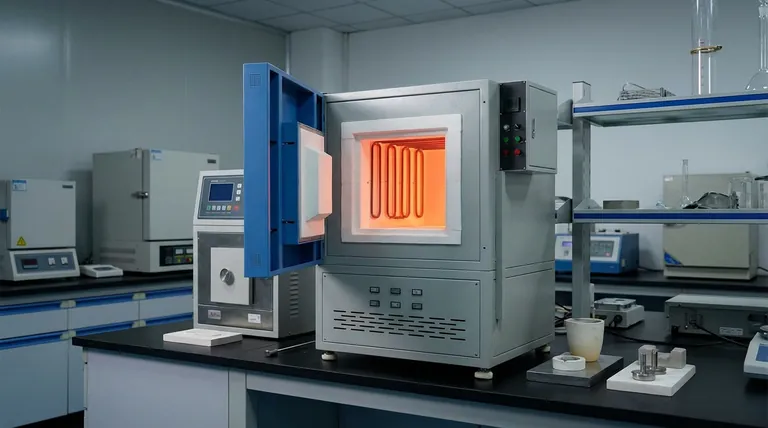

Fornos mufla industriais e fornos de recozimento rápido simulam a gravação de eventos de alta temperatura, criando um ambiente térmico precisamente controlado, geralmente variando de temperatura ambiente a 1000°C. Dentro deste espaço regulado, o calor aciona a oxidação direcional de nanopartículas específicas, alterando-as quimicamente para "capturar" o histórico térmico do material.

Ponto Principal Embora fornos padrão sejam frequentemente usados para síntese geral de materiais, seu papel na gravação de eventos é distinto: eles impulsionam a conversão de nanopartículas desprotegidas em hematita não magnética. Essa mudança química irreversível altera as interações magnéticas do material, efetivamente gravando permanentemente a exposição à temperatura na estrutura do material.

O Ambiente de Simulação

Controle Preciso de Temperatura

Para validar que um material pode registrar eventos térmicos, os pesquisadores devem primeiro expô-lo a condições conhecidas e controladas.

Fornos mufla e de recozimento rápido fornecem essa linha de base. Eles mantêm a estabilidade em uma ampla faixa, de temperatura ambiente até 1000°C.

Replicando Cenários do Mundo Real

Esses fornos não são apenas elementos de aquecimento; são câmaras de simulação.

Eles permitem que os cientistas simulem cenários específicos de tratamento térmico relevantes para metais, ligas e cerâmicas. Ao controlar a taxa de aquecimento e o tempo de permanência, os pesquisadores podem simular eventos de aquecimento rápido ou exposição térmica prolongada.

O Mecanismo de "Gravação"

Acionando a Oxidação Direcional

O mecanismo principal de gravação de um evento de alta temperatura reside na reação química acionada pelo calor do forno.

Dentro das "superpartículas" do material, existem nanopartículas desprotegidas. O ambiente de alta temperatura força essas partículas específicas a sofrerem oxidação direcional.

Conversão em Hematita

À medida que o processo de oxidação ocorre, a composição química das nanopartículas muda.

Elas são convertidas em hematita não magnética. Este é o processo físico de "escrita" — o calor atua como a caneta, e a nanopartícula é o papel.

Alterando as Interações Magnéticas

A gravação é lida analisando as propriedades magnéticas do material.

Como as partículas se transformam de um estado magnético para um estado de hematita não magnética, as interações magnéticas gerais dentro das superpartículas mudam. Essa alteração serve como o registro permanente de que ocorreu um evento de alta temperatura.

Compreendendo os Compromissos

Simulação vs. Realidade Dinâmica

Embora os fornos ofereçam precisão, eles são ambientes estáticos.

Eventos de alta temperatura do mundo real (como atrito ou combustão) geralmente envolvem mudanças de pressão e estresse mecânico. Um forno mufla foca puramente no aspecto térmico, potencialmente perdendo variáveis mecânicas.

Especificidade do Material

O mecanismo de gravação descrito depende inteiramente da presença de nanopartículas desprotegidas.

Se um material for sintetizado com partículas totalmente protegidas ou encapsuladas (frequentemente feito na síntese geral para evitar degradação), este mecanismo de gravação falhará. O material deve ser especificamente projetado para ser quimicamente reativo ao calor para que este processo funcione.

Fazendo a Escolha Certa para Seu Objetivo

Para utilizar esses fornos de forma eficaz, alinhe as configurações do seu equipamento com seus objetivos de material específicos.

- Se o seu foco principal é validar a gravação térmica: Certifique-se de que sua amostra contenha nanopartículas desprotegidas e utilize o forno para mapear o limiar de temperatura específico onde a conversão para hematita começa.

- Se o seu foco principal é a síntese geral de materiais: Utilize os controles atmosféricos do forno para proteger a microestrutura, prevenindo a oxidação e o efeito de "gravação" descrito acima.

A precisão do forno permite transformar uma reação química simples em um registrador de dados confiável para o histórico térmico.

Tabela Resumo:

| Característica | Papel do Forno na Gravação de Eventos | Impacto no Material |

|---|---|---|

| Faixa de Temperatura | Temperatura Ambiente a 1000°C | Fornece linhas de base térmicas precisas e repetíveis |

| Mecanismo Químico | Aciona a Oxidação Direcional | Converte nanopartículas desprotegidas em hematita |

| Propriedade Magnética | Muda de Magnético para Não Magnético | Cria um registro térmico permanente e legível |

| Escopo da Simulação | Controla a Taxa de Aquecimento e o Tempo de Permanência | Simula cenários de aquecimento do mundo real (por exemplo, atrito) |

Otimize Sua Pesquisa Térmica com a KINTEK

Desbloqueie o potencial da gravação de histórico térmico e da síntese avançada de materiais com as soluções de aquecimento líderes da indústria da KINTEK. Apoiada por P&D especializada e fabricação de precisão, a KINTEK oferece uma gama abrangente de sistemas Mufla, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender aos requisitos de alta temperatura exclusivos do seu laboratório.

Se você está mapeando a conversão de nanopartículas ou desenvolvendo cerâmicas de próxima geração, nossos sistemas fornecem a estabilidade e o controle necessários para resultados inovadores. Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para sua aplicação!

Referências

- Andreas Wolf, Karl Mandel. Magnetic Supraparticles Capable of Recording High‐Temperature Events. DOI: 10.1002/adfm.202316212

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são os benefícios de instalação e manutenção dos fornos elétricos? Alcance um aquecimento mais simples e de menor custo

- Por que o tratamento térmico em forno mufla é necessário para pastilhas de vidro bioativo? Garanta testes biológicos estéreis

- Quais práticas de manutenção prolongam a vida útil de um forno mufla? Aumente a confiabilidade com cuidados proativos

- Que tipos de controladores são usados em fornos mufla? Escolha o Certo para Controle Térmico Preciso

- Qual é o papel de um forno mufla na calcinação do catalisador Co@BaAl2O4-x? Etapas Chave para Síntese de Precisão

- Quais materiais isolantes são usados em fornos de mufla? Escolha o Melhor para Eficiência Térmica e Durabilidade

- Por que as muflas são importantes para determinar o teor de umidade, cinzas e voláteis em materiais farmacêuticos? Garanta a Pureza e a Conformidade

- Quais são as principais aplicações dos fornos de resistência tipo caixa? Aquecimento Versátil para Metais, Cerâmicas e Mais