Ao avaliar sistemas de aquecimento, um forno elétrico se destaca pela sua simplicidade fundamental. Isso se traduz diretamente em um processo de instalação mais direto e, muitas vezes, menos caro, além de demandas de manutenção significativamente menores durante a vida útil da unidade, devido ao seu número mínimo de peças móveis e à ausência de combustão.

Embora os benefícios iniciais de instalação simples e baixa manutenção sejam claros, o verdadeiro valor de um forno elétrico depende do equilíbrio dessas vantagens em relação aos seus custos operacionais, que são ditados pelas suas tarifas locais de eletricidade.

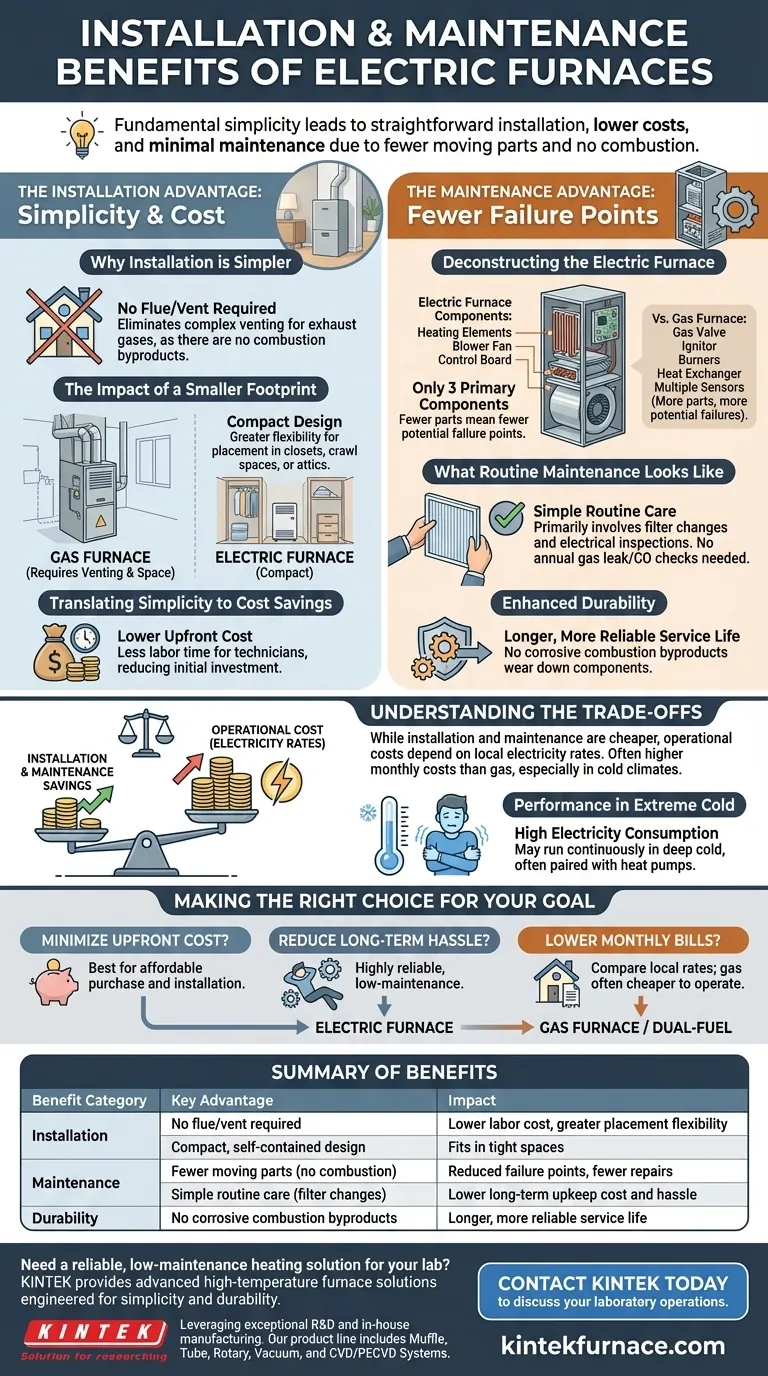

A Vantagem da Instalação: Simplicidade e Custo

O principal apelo de um forno elétrico geralmente começa com sua instalação. Diferentemente das alternativas que queimam combustível, o processo é simplificado, reduzindo a complexidade e o investimento inicial.

Por que a Instalação é Mais Simples

Um forno elétrico não queima combustível, portanto, não produz subprodutos de combustão como monóxido de carbono. Isso elimina a necessidade de uma chaminé ou duto de ventilação para exaurir gases para fora de sua casa.

Este único fator simplifica drasticamente a instalação, pois não há necessidade de instalar ventilação complexa através de paredes ou do telhado.

O Impacto de uma Pegada Menor

Os fornos elétricos são geralmente mais compactos do que seus equivalentes a gás. Seu design é autônomo e não requer a extensa maquinaria interna necessária para a combustão.

Este tamanho menor oferece maior flexibilidade de posicionamento, permitindo que sejam instalados em armários, espaços de rastreamento ou sótãos onde um forno a gás maior pode não caber.

Traduzindo Simplicidade em Economia de Custos

Uma instalação menos complexa exige menos mão de obra. Sem a necessidade de linhas de gás ou ventilação especializada, o tempo que um técnico de HVAC gasta no trabalho é reduzido, diminuindo diretamente o seu custo inicial.

A Vantagem da Manutenção: Menos Pontos de Falha

A filosofia de design de um forno elétrico é "menos é mais". Essa simplicidade mecânica é a base da sua confiabilidade e baixas exigências de manutenção.

Desconstruindo o Forno Elétrico

Um forno elétrico consiste em três componentes principais: os elementos de aquecimento (que funcionam como as bobinas de uma torradeira), o ventilador que circula o ar e a placa de controle que os ativa.

Em contraste, um forno a gás envolve uma válvula de gás, ignitor, queimadores, um trocador de calor e vários sensores de segurança. Cada componente adicional representa um potencial ponto de falha que um forno elétrico simplesmente não possui.

Como é a Manutenção Rotineira

Para um forno elétrico, a manutenção de rotina é excepcionalmente direta. Envolve principalmente inspecionar as conexões elétricas e, o mais importante, trocar regularmente o filtro de ar.

Manter o motor do ventilador e as bobinas limpos garante que o sistema funcione de forma eficiente, mas não requer as verificações de segurança anuais para vazamentos de gás ou monóxido de carbono que são críticas para sistemas de combustíveis fósseis.

Durabilidade Aprimorada

Com menos peças móveis e sem subprodutos corrosivos da combustão desgastando componentes como um trocador de calor, os fornos elétricos tendem a ser altamente duráveis. Essa simplicidade inerente geralmente contribui para uma vida útil longa e confiável com menos contas de reparo inesperadas.

Entendendo as Compensações

Embora simples de instalar e manter, um forno elétrico não é a escolha certa para todas as situações. Sua principal desvantagem reside não em sua mecânica, mas em seu custo operacional.

O Fator Custo Operacional

A compensação mais significativa é o custo da eletricidade. Na maioria das regiões, o gás natural é uma fonte de energia mais barata por unidade de calor (BTU) do que a eletricidade.

Embora um forno elétrico possa ser mais barato de instalar, ele quase certamente será mais caro de operar por mês do que um forno a gás de alta eficiência, especialmente em climas frios.

Desempenho em Frio Extremo

Fornos elétricos produzem calor constante e estável. No entanto, durante períodos de frio intenso e sustentado, eles precisam funcionar quase continuamente para manter a temperatura desejada, levando a um consumo de eletricidade muito alto.

Por essa razão, eles são frequentemente usados em climas mais amenos ou combinados com uma bomba de calor mais eficiente em um sistema de combustível duplo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno requer alinhar os pontos fortes do equipamento com suas prioridades específicas.

- Se o seu foco principal é minimizar o custo inicial de instalação: Um forno elétrico é um dos sistemas de aquecimento mais acessíveis para comprar e instalar.

- Se o seu foco principal é reduzir a manutenção de longo prazo e o incômodo: O design simples com muito poucos pontos de falha torna o forno elétrico uma opção altamente confiável e de baixa manutenção.

- Se o seu foco principal é reduzir as contas mensais de energia: Você deve comparar suas tarifas locais de eletricidade e gás natural, pois um forno a gás é frequentemente mais barato de operar na maioria das áreas.

Ao entender tanto a simplicidade inicial quanto os custos operacionais de longo prazo, você pode determinar com confiança se um forno elétrico se alinha com suas prioridades financeiras e práticas.

Tabela Resumo:

| Categoria de Benefício | Vantagem Principal | Impacto |

|---|---|---|

| Instalação | Sem necessidade de chaminé/ventilação | Custo de mão de obra mais baixo, maior flexibilidade de posicionamento |

| Instalação | Design compacto e autônomo | Cabe em espaços apertados como armários ou sótãos |

| Manutenção | Menos peças móveis (sem combustão) | Pontos de falha reduzidos, menos reparos |

| Manutenção | Cuidados de rotina simples (trocas de filtro) | Menor custo e incômodo de manutenção a longo prazo |

| Durabilidade | Sem subprodutos corrosivos da combustão | Vida útil mais longa e confiável |

Precisa de uma solução de aquecimento confiável e de baixa manutenção para o seu laboratório?

Na KINTEK, entendemos que a eficiência do seu laboratório depende de equipamentos que sejam potentes e confiáveis. Assim como os fornos elétricos descritos aqui, nossas soluções avançadas de fornos de alta temperatura são projetadas para simplicidade e durabilidade.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos.

Deixe-nos ajudá-lo a atingir seus objetivos:

- Minimize custos iniciais com instalação eficiente.

- Reduza a manutenção de longo prazo com designs robustos e confiáveis.

- Personalize uma solução perfeitamente adaptada à sua aplicação específica.

Entre em contato com a KINTEL hoje para discutir como nossas soluções de fornos podem trazer simplicidade e confiabilidade às suas operações laboratoriais.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais