Em sua essência, os fornos de resistência tipo caixa são ferramentas versáteis utilizadas em uma notável variedade de campos industriais, de pesquisa e ambientais. Suas principais aplicações incluem o tratamento térmico de metais através de processos como têmpera e recozimento, a sinterização de cerâmicas avançadas, a formação de componentes de vidro e a preparação de amostras em ambientes laboratoriais.

O verdadeiro valor de um forno tipo caixa reside não apenas em sua ampla gama de aplicações, mas em seu design fundamental. Ele fornece um ambiente de alta temperatura confiável, uniforme e precisamente controlado com simplicidade operacional, tornando-o uma ferramenta indispensável para qualquer processo que exija tratamento térmico consistente.

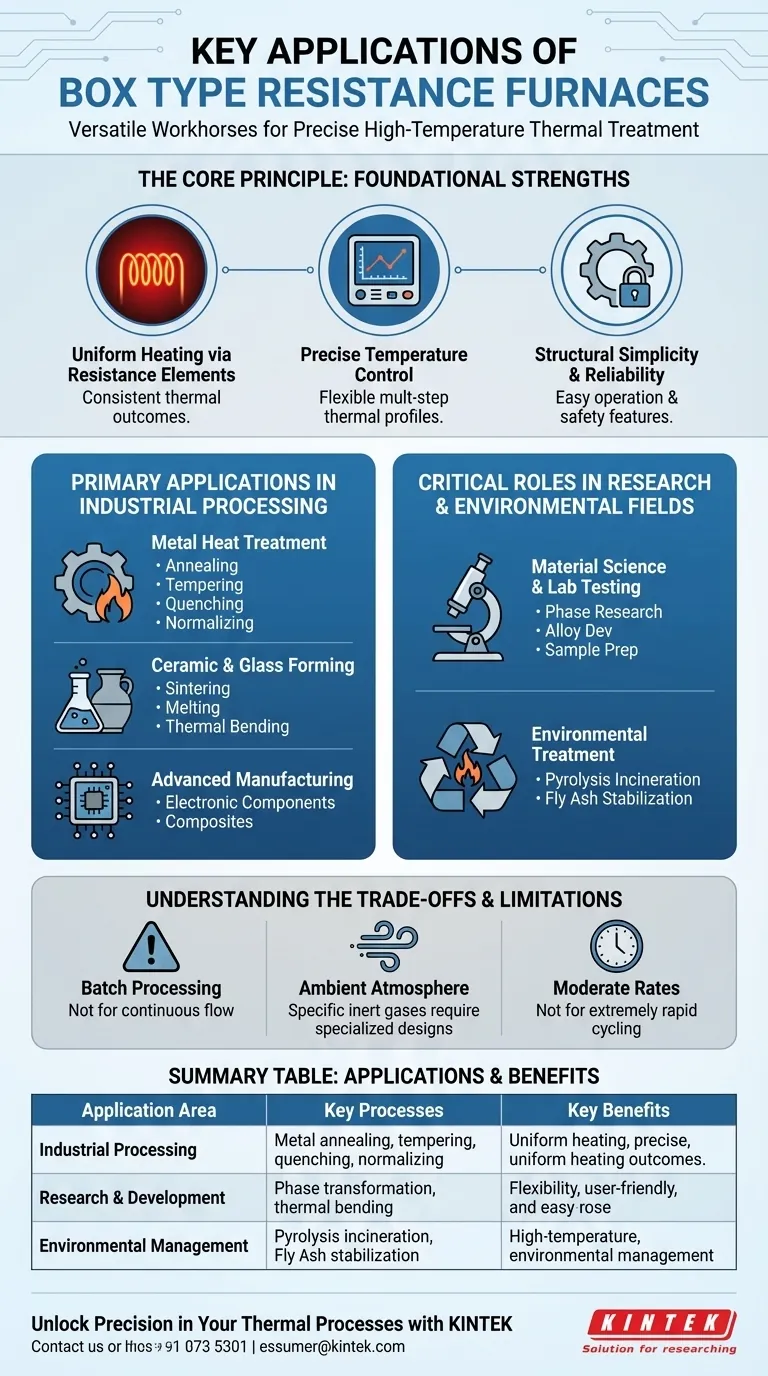

O Princípio Central: Por Que os Fornos Tipo Caixa São Tão Versáteis

Para entender as aplicações, você deve primeiro entender os pontos fortes fundamentais do forno. Sua natureza "universal" advém de uma combinação de três atributos chave.

Aquecimento Uniforme Através de Elementos Resistivos

Um forno tipo caixa utiliza fios de resistência elétrica como seus elementos de aquecimento. Esses elementos são estrategicamente posicionados dentro de uma câmara isolada para gerar e irradiar calor.

Este design garante que todo o espaço de trabalho, e o material contido nele, atinja a temperatura alvo com alta uniformidade, o que é fundamental para resultados de processo consistentes.

Controle Preciso de Temperatura

Os fornos tipo caixa modernos são equipados com controladores digitais de fácil utilização. Isso permite que os operadores definam e mantenham facilmente temperaturas específicas ou programem perfis térmicos de múltiplas etapas (rampa, patamar e resfriamento).

Este controle flexível e preciso é o que torna o forno adaptável aos requisitos distintos de diferentes materiais e processos, desde o recozimento lento de aço até a queima rápida de uma cerâmica.

Simplicidade Estrutural e Confiabilidade

O design é direto: uma caixa isolada, elementos de aquecimento e um sistema de controle. Essa simplicidade torna-os fáceis de operar após um treinamento mínimo.

Além disso, eles são construídos para confiabilidade e segurança, tipicamente incluindo recursos como alarmes de sobretemperatura e proteção contra vazamento para proteger tanto o operador quanto o equipamento.

Principais Aplicações no Processamento Industrial

O aquecimento confiável do forno o torna um elemento básico em muitos ambientes de produção.

Tratamento Térmico de Metais

Esta é uma aplicação primária onde o controle preciso da temperatura é usado para alterar as propriedades físicas e mecânicas de um metal. Os processos chave incluem:

- Recozimento (Annealing): Suavização de metais para melhorar a ductilidade.

- Têmpera (Tempering): Redução da fragilidade do aço endurecido.

- Resfriamento Rápido (Quenching): Resfriamento rápido do metal para endurecê-lo.

- Normalização (Normalizing): Refinamento da estrutura granular do aço.

- Tratamento de Solução Sólida: Homogeneização de ligas, como superligas à base de níquel para a indústria aeroespacial.

Formação de Cerâmica e Vidro

Altas temperaturas são essenciais para o processamento de cerâmicas e vidro. O forno fornece o ambiente controlado necessário para essas tarefas delicadas. Os processos chave incluem:

- Sinterização: Queima de pós cerâmicos compactados (como alumina) para criar uma peça densa e sólida.

- Fusão e Queima: Usado na produção de vários produtos de vidro e cerâmica.

- Dobra Térmica: Aquecimento do vidro, como para capas de celular 3D, até que esteja maleável o suficiente para ser moldado em um formato específico.

Manufatura Avançada

O forno também desempenha um papel na criação de materiais e componentes de alta tecnologia. Os processos chave incluem:

- Fabricação de Componentes Eletrônicos: Queima de materiais para criar componentes como resistores e capacitores.

- Processamento de Materiais Compósitos: Isto inclui etapas como a pré-oxidação de fibras de carbono ou a sinterização de compósitos de matriz cerâmica (CMCs).

Funções Críticas em Pesquisa e Campos Ambientais

Além do chão de fábrica, os fornos tipo caixa são ferramentas essenciais para descoberta e remediação.

Ciência dos Materiais e Testes Laboratoriais

Para pesquisadores, o forno tipo caixa é uma ferramenta fundamental para experimentação e preparação de amostras. Sua flexibilidade permite uma ampla gama de testes. Usos chave incluem:

- Pesquisa de Transformação de Fases: Observação de como a estrutura cristalina de um material muda com o calor.

- Desenvolvimento de Ligas: Criação e teste de novas ligas metálicas.

- Preparação Geral de Amostras: Aquecimento de materiais a um estado conhecido antes de análises adicionais.

Tratamento Ambiental e Gestão de Resíduos

A capacidade de alta temperatura desses fornos é aproveitada para o tratamento de resíduos perigosos. Usos chave incluem:

- Incineração por Pirólise: Decomposição de resíduos médicos a temperaturas acima de 850°C para descarte inofensivo.

- Estabilização de Cinzas Volantes: Fusão de cinzas volantes industriais a altas temperaturas para aprisionar metais pesados dentro de uma matriz vítrea estável, impedindo que lixiviem para o meio ambiente.

Entendendo as Compensações (Trade-offs)

Embora incrivelmente versátil, o forno tipo caixa não é a solução ideal para todos os desafios térmicos. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Processamento em Lote vs. Fluxo Contínuo

Um forno tipo caixa é inerentemente uma ferramenta de processamento em lote (batch). Você o carrega, executa um ciclo e o descarrega. Ele não é projetado para linhas de produção contínuas de alto volume onde as peças se movem constantemente através de uma zona de aquecimento.

Considerações de Atmosfera

Um forno tipo caixa padrão opera em ar ambiente. Processos que exigem uma atmosfera de gás inerte específica (como argônio) ou um vácuo para prevenir a oxidação exigem designs de forno especializados e mais complexos.

Taxas Moderadas de Aquecimento e Resfriamento

Devido à sua estrutura isolada e massa térmica, um forno tipo caixa possui taxas moderadas de aquecimento e resfriamento. Para aplicações que exigem ciclos térmicos extremamente rápidos, outros equipamentos especializados, como um sistema de processamento térmico rápido (RTP), seriam mais apropriados.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar este conhecimento, harmonize as capacidades do forno com seu objetivo principal.

- Se seu foco principal são propriedades metalúrgicas repetíveis: Use o aquecimento uniforme do forno para resultados consistentes em recozimento, têmpera e normalização.

- Se seu foco principal é pesquisa e desenvolvimento de materiais: Aproveite sua flexibilidade e controle preciso para testar novos materiais, estudar transformações de fase e preparar amostras.

- Se seu foco principal é processamento em alta temperatura: Utilize sua capacidade para sinterização de cerâmicas, fusão de vidro ou tratamento especializado de resíduos, como pirólise.

Em última análise, o forno de resistência tipo caixa se destaca ao fornecer uma solução simples e confiável para uma vasta gama de desafios de processamento térmico.

Tabela Resumo:

| Área de Aplicação | Processos Chave | Benefícios Principais |

|---|---|---|

| Processamento Industrial | Recozimento de metal, têmpera; Sinterização de cerâmica; Formação de vidro | Aquecimento uniforme, controle preciso de temperatura, confiabilidade |

| Pesquisa & Desenvolvimento | Estudos de transformação de fase, desenvolvimento de ligas, preparação de amostras | Flexibilidade, controles fáceis de usar, resultados consistentes |

| Gestão Ambiental | Incineração por pirólise, estabilização de cinzas volantes | Capacidade de alta temperatura, recursos de segurança |

| Limitações | Processamento em lote, atmosfera ambiente, taxas moderadas de aquecimento/resfriamento | Não adequado para fluxo contínuo ou ciclos rápidos |

Desbloqueie a Precisão em Seus Processos Térmicos com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Múfla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Se você atua no processamento industrial, pesquisa de materiais ou gestão ambiental, nossos fornos oferecem aquecimento uniforme, controle preciso e confiabilidade para aprimorar seus resultados.

Contate-nos hoje para discutir como a KINTEK pode adaptar uma solução para suas necessidades específicas e aumentar sua eficiência!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- O que é um forno de tubo de quartzo e qual é o seu principal uso? Essencial para Processamento Controlado em Alta Temperatura

- Como deve ser limpo um forno de tubo de quartzo? Etapas Essenciais para Manutenção Segura e Livre de Contaminação

- Que fatores devem ser considerados ao comprar um forno de tubo de quartzo? Garanta um Processamento Confiável em Altas Temperaturas

- Qual é a necessidade de usar tubos de quartzo selados a vácuo? Garantindo a Integridade no Tratamento Térmico de Ligas Ti-Cu

- Que requisitos técnicos afectam a resistência térmica externa dos tubos do forno?Factores-chave para aplicações de elevado desempenho