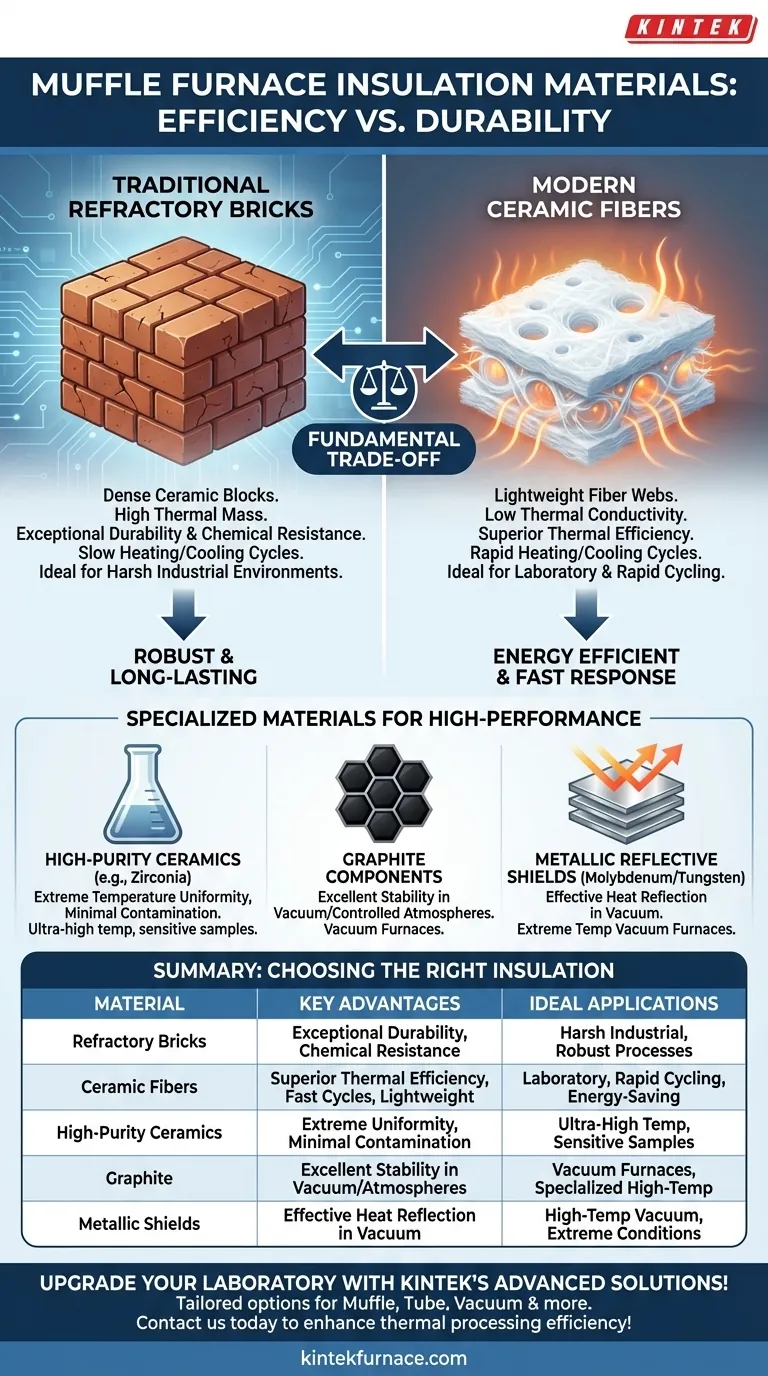

Em um forno de mufla, o isolamento é alcançado principalmente usando duas classes distintas de materiais: tijolos refratários tradicionais e densos ou fibras cerâmicas modernas e leves. Embora ambos sirvam para conter o calor, eles representam abordagens fundamentalmente diferentes para o gerenciamento térmico, cada uma com vantagens específicas para diferentes aplicações.

A escolha entre tijolos refratários e fibras cerâmicas é uma troca fundamental. Os tijolos oferecem durabilidade excepcional e resistência química, enquanto as fibras cerâmicas proporcionam eficiência térmica superior, ciclos de aquecimento e resfriamento mais rápidos e uma construção geral do forno significativamente mais leve.

Os Dois Pilares do Isolamento de Fornos de Mufla

Em sua essência, o isolamento em um forno de mufla dita suas características de desempenho, incluindo consumo de energia, velocidade de aquecimento e estabilidade de temperatura. A escolha do material reflete o uso pretendido do forno.

Tijolos Refratários Tradicionais

Tijolos refratários são blocos cerâmicos densos e pesados que têm sido o padrão por décadas. Eles funcionam absorvendo e contendo uma enorme quantidade de energia térmica.

Esses materiais são conhecidos por sua durabilidade física excepcional e alta resistência a ataques químicos, tornando-os ideais para ambientes industriais severos.

No entanto, sua alta massa térmica significa que eles levam muito tempo e uma quantidade significativa de energia para aquecer e esfriar, tornando-os menos eficientes para processos que exigem mudanças rápidas de temperatura.

Fibras Cerâmicas Modernas

Fibras cerâmicas são uma classe mais recente de isolamento, frequentemente formadas em placas leves, mantas ou formas moldadas. Esses materiais consistem em uma rede de fibras com um grande volume de ar aprisionado.

Essa estrutura confere-lhes uma condutividade térmica extremamente baixa, permitindo que isolem eficazmente com muito menos massa do que os tijolos.

Uma vantagem chave é a sua baixa massa térmica, que possibilita ciclos de aquecimento e resfriamento muito rápidos. Isso melhora drasticamente a eficiência energética e o rendimento do processo em ambientes de laboratório.

Materiais Especializados para Aplicações de Alto Desempenho

Para ambientes mais exigentes ou especializados, como fornos a vácuo ou trabalhos em temperaturas ultraleves, materiais avançados são empregados.

Graus Cerâmicos de Alta Pureza

Para aplicações que exigem uniformidade de temperatura extrema ou inércia química, utilizam-se fibras de alta pureza. A fibra cerâmica de grau de zircônia, por exemplo, oferece excelente desempenho em temperaturas muito altas e minimiza a potencial contaminação de amostras sensíveis.

Componentes de Grafite

Em certos fornos de atmosfera controlada ou a vácuo, grafite na forma de wafers ou feltro é usado como elemento isolante ou de aquecimento. Oferece excelente estabilidade em altas temperaturas na ausência de oxigênio.

Escudos Refletores Metálicos

Alguns fornos a vácuo de alta temperatura empregam uma estratégia de isolamento totalmente diferente. Eles utilizam múltiplas camadas de escudos refletores, tipicamente feitos de molibdênio ou tungstênio.

Em vez de absorver calor, esses escudos refletem a radiação térmica de volta para a zona de aquecimento. Este é um método altamente eficaz para atingir temperaturas extremas com perda mínima de calor no vácuo.

Compreendendo as Trocas: Eficiência vs. Durabilidade

A escolha do isolamento não é apenas sobre ciência dos materiais; é sobre prioridades operacionais. Compreender os compromissos inerentes é fundamental para selecionar o forno correto.

Massa Térmica e Uso de Energia

Um forno revestido com tijolos refratários densos tem alta massa térmica. Ele atua como um "volante" térmico, exigindo energia significativa para atingir sua temperatura operacional.

Um forno de fibra cerâmica tem massa térmica muito baixa. Ele aquece rapidamente com entrada de energia muito menor, tornando-o muito mais eficiente para uso não contínuo.

Taxas de Aquecimento e Resfriamento

A baixa massa da fibra cerâmica permite ciclos de processo drasticamente mais rápidos. Um forno pode ser aquecido à temperatura, usado e resfriado em uma fração do tempo necessário para uma unidade revestida de tijolos.

Longevidade e Contaminação

Tijolos refratários são robustos e podem suportar abuso físico significativo e exposição química direta.

Fibras cerâmicas, embora duráveis, podem ser mais suscetíveis a danos mecânicos. Em certos ambientes limpos, também pode haver preocupação com a eliminação de microfibras ao longo da vida útil do forno.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um forno requer a correspondência do tipo de isolamento ao seu objetivo principal.

- Se seu foco principal é ciclo rápido e eficiência energética: Escolha um forno com isolamento de fibra cerâmica por seus tempos de resposta rápidos e menor consumo de energia.

- Se seu foco principal é durabilidade do processo e resistência química: Um forno revestido com tijolos refratários densos é a escolha mais robusta e duradoura para ambientes agressivos.

- Se seu foco principal são temperaturas ultraleves ou processos a vácuo: Procure designs especializados que utilizem graus cerâmicos de alta pureza ou escudos de calor metálicos adaptados a essas condições.

Em última análise, compreender o material isolante permite que você selecione um forno que não seja apenas um aquecedor, mas uma ferramenta precisa otimizada para suas necessidades específicas de processamento térmico.

Tabela de Resumo:

| Tipo de Material | Principais Vantagens | Aplicações Ideais |

|---|---|---|

| Tijolos Refratários | Durabilidade excepcional, alta resistência química | Ambientes industriais severos, processos que exigem robustez |

| Fibras Cerâmicas | Eficiência térmica superior, aquecimento/resfriamento rápido, leve | Ambientes de laboratório, ciclos rápidos, processos de economia de energia |

| Cerâmicas de Alta Pureza (ex: Zircônia) | Uniformidade de temperatura extrema, contaminação mínima | Trabalho em temperaturas ultraleves, processamento de amostras sensíveis |

| Grafite | Excelente estabilidade em vácuo/atmosferas controladas | Fornos a vácuo, aplicações especializadas de alta temperatura |

| Escudos Refletores Metálicos | Reflexão eficaz do calor no vácuo, perda mínima de calor | Fornos a vácuo de alta temperatura, condições de temperatura extrema |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções personalizadas como Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que seus requisitos experimentais únicos sejam atendidos com precisão. Entre em contato conosco hoje para aumentar sua eficiência e desempenho no processamento térmico!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o propósito de usar um forno mufla para queimar cascas cerâmicas de Al2O3 a 1050°C? Aumentar a Resistência e a Pureza

- Que tipos de elementos de aquecimento são usados em fornos elétricos tipo caixa? Escolha o Elemento Certo para o Seu Laboratório

- Que tipos de elementos de aquecimento são utilizados em fornos mufla e suas faixas de temperatura? Escolha o Elemento Certo para o Seu Laboratório

- Quais são as capacidades de temperatura dos fornos mufla? Encontre a Sua Solução Ideal de Alta Temperatura

- Por que um forno mufla de laboratório é essencial para a ativação de catalisadores? Otimize o Desempenho do Seu Catalisador

- Como difere o fluxo de ar entre fornos mufla e estufas de secagem durante a operação? Descubra as Principais Diferenças de Design

- O que é um forno mufla e como ele difere de um forno a vácuo? Escolha a solução de alta temperatura certa

- Qual é a temperatura de um forno mufla? Um guia para escolher a faixa correta para o seu laboratório