Em sua essência, os controladores de forno mufla são distinguidos pelo seu nível de automação e precisão. Os fornos mufla usam controladores que variam desde simples mostradores manuais até sistemas digitais altamente sofisticados. Os tipos digitais mais comuns são os controladores de ponto de ajuste (setpoint), que mantêm uma única temperatura, e os controladores programáveis, que podem executar perfis complexos de aquecimento e resfriamento de múltiplos estágios usando regulação PID para alta precisão.

A escolha de um controlador não se resume às funcionalidades, mas aos requisitos do processo. Um controlador simples de ponto de ajuste é suficiente para aquecimento básico, mas um controlador programável é essencial para automatizar as rampas térmicas precisas e as permanências exigidas pela ciência de materiais avançada e protocolos complexos de tratamento térmico.

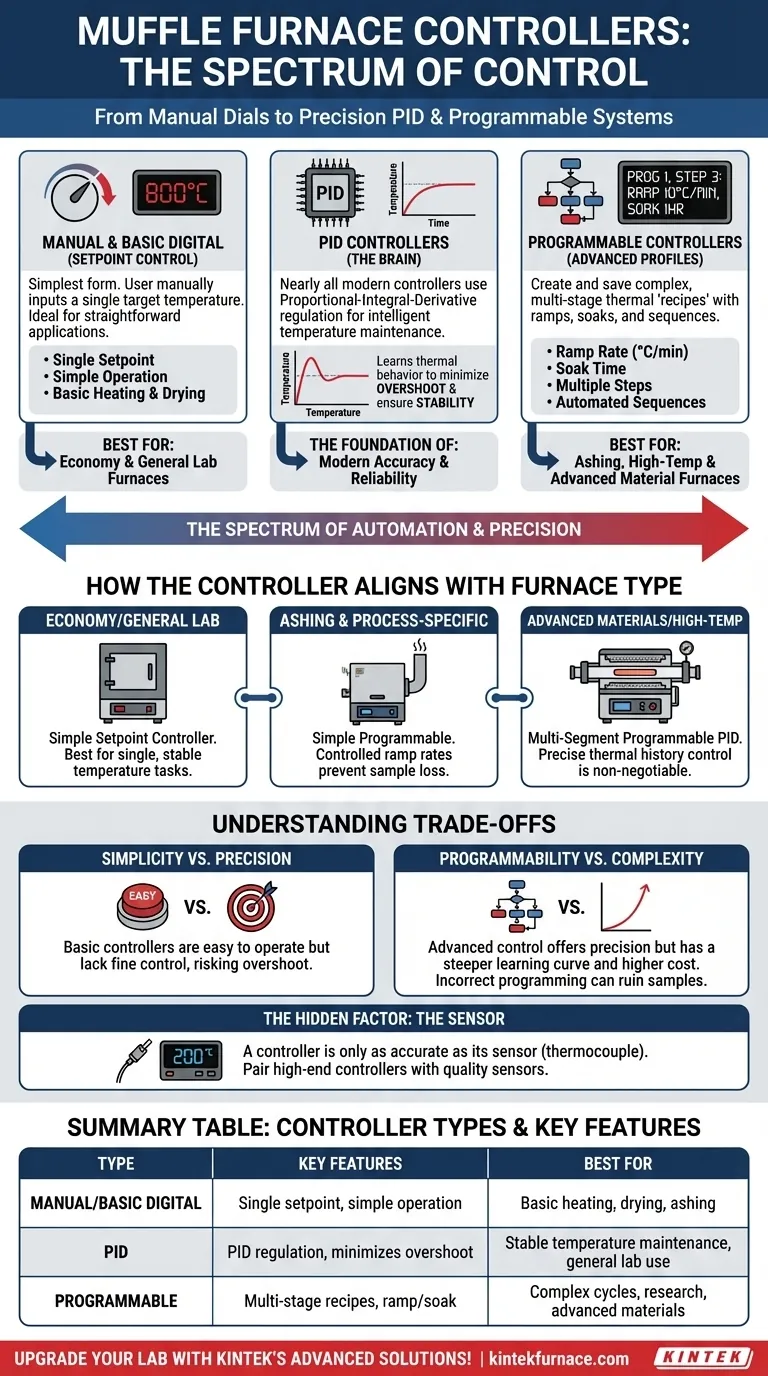

O Espectro do Controle: Do Manual ao Automatizado

Entender os diferentes tipos de controlador é entender o nível de controle que você precisa sobre seu processo térmico. Eles existem em um espectro que vai da entrada manual básica a receitas totalmente automatizadas e de múltiplas etapas.

Controladores Manuais e Digitais Básicos (Controle de Ponto de Ajuste)

Os controladores mais simples, às vezes encontrados em modelos mais antigos ou muito básicos de economia, incluem tabelas de ponteiro ou displays digitais simples. Estes são controladores de ponto de ajuste.

Você insere manualmente uma única temperatura alvo (o ponto de ajuste), e o controlador trabalha para atingi-la e mantê-la. Eles são ideais para aplicações diretas onde uma temperatura estável é tudo o que é necessário.

Controladores PID: O Cérebro dos Fornos Modernos

Quase todos os controladores digitais modernos usam regulação PID (Proporcional-Integral-Derivativa). Este não é um tipo de display, mas o método inteligente subjacente que o controlador usa para manter a temperatura.

Pense nisso como um sistema de controle de cruzeiro avançado. Ele não apenas liga e desliga o calor em torno do seu ponto de ajuste; ele aprende o comportamento térmico do forno para minimizar o excesso de temperatura (overshoot) e manter uma estabilidade excepcional.

A lógica PID é o que confere aos fornos modernos sua precisão e confiabilidade, sejam eles modelos simples de ponto de ajuste ou totalmente programáveis.

Controladores Programáveis: Automatizando Perfis Complexos

Controladores programáveis são a opção mais avançada. Eles permitem que você crie e salve "receitas" ou perfis térmicos de múltiplos estágios.

Esses controladores gerenciam não apenas a temperatura final, mas também:

- Taxa de Rampa: A rapidez com que o forno aquece ou resfria (°C/minuto).

- Tempo de Permanência (Soak Time): Por quanto tempo o forno se mantém em uma temperatura específica.

- Múltiplas Etapas: A capacidade de encadear múltiplas rampas e permanências em uma sequência automatizada.

Este nível de controle é fundamental para processos onde a taxa de mudança de temperatura é tão importante quanto a temperatura final em si.

Como o Controlador se Alinha com o Tipo de Forno

O tipo de controlador instalado em um forno é um reflexo direto de sua aplicação e custo pretendidos.

Fornos de Economia e Laboratório Geral

Essas unidades, projetadas para aquecimento de propósito geral, fusão ou tratamentos térmicos simples, usam com mais frequência um controlador digital básico de ponto de ajuste. O operador precisa atingir uma única temperatura estável, e a simplicidade e o baixo custo de um controlador de ponto de ajuste são uma combinação perfeita.

Fornos de Calcinação (Ashing) e Específicos de Processo

Fornos de calcinação, usados para determinar o teor inorgânico de uma amostra, podem se beneficiar de controle programável simples. Uma taxa de rampa lenta e controlada pode evitar que a amostra espirre ou seja perdida devido à troca de ar turbulenta. Um controlador de programa único e de múltiplas etapas é comum aqui.

Fornos de Alta Temperatura e Materiais Avançados

Fornos projetados para pesquisa, produção industrial ou materiais avançados (como modelos Carbolite que atingem 3000°C) usam quase exclusivamente controladores PID programáveis multissegmento. Nessas aplicações, o histórico térmico do material dita suas propriedades finais. A capacidade de controlar de forma precisa e repetível cada estágio do ciclo de aquecimento e resfriamento não é negociável.

Entendendo as Compensações (Trade-offs)

Escolher ou usar um forno requer reconhecer as compensações inerentes ao seu sistema de controle.

Simplicidade vs. Precisão

Um controlador de ponto de ajuste básico é incrivelmente fácil de operar, mas carece do controle fino necessário para processos sensíveis. Ele pode exceder a temperatura alvo antes de se estabilizar, o que pode ser prejudicial para alguns materiais.

Programabilidade vs. Complexidade

Controladores programáveis oferecem precisão e automação incomparáveis, permitindo a operação "ligar e esquecer" para ciclos complexos. No entanto, essa capacidade introduz uma curva de aprendizado mais acentuada e um custo inicial mais alto. Programar um ciclo incorretamente também pode levar à perda de amostras.

O Fator Oculto: O Sensor

Um controlador é tão preciso quanto a informação que recebe. Suas decisões são baseadas nos dados de um termopar (o sensor de temperatura). Um controlador programável de ponta, combinado com um termopar de baixa qualidade ou envelhecido, nunca fornecerá resultados precisos.

Fazendo a Escolha Certa para o Seu Objetivo

Seu controlador ideal depende inteiramente do processo térmico que você precisa executar.

- Se o seu foco principal são aplicações simples de temperatura única: Um controlador digital básico de ponto de ajuste oferece o melhor equilíbrio entre facilidade de uso e precisão suficiente para tarefas como secagem, calcinação ou têmpera básica.

- Se o seu foco principal são ciclos térmicos complexos e de múltiplos estágios: Um controlador PID programável multissegmento é essencial para a repetibilidade e precisão exigidas em pesquisa, desenvolvimento de materiais ou fabricação avançada.

Entender seu controlador permite que você passe de simplesmente aquecer uma amostra para projetar com precisão um resultado térmico.

Tabela de Resumo:

| Tipo de Controlador | Funcionalidades Chave | Ideal Para |

|---|---|---|

| Manual/Digital Básico | Ponto de ajuste único, operação simples | Aquecimento básico, secagem, calcinação |

| PID | Regulação Proporcional-Integral-Derivativa, minimiza o overshoot | Manutenção de temperatura estável, uso geral em laboratório |

| Programável | Receitas de múltiplos estágios, taxas de rampa, tempos de permanência | Ciclos complexos, pesquisa, materiais avançados |

Atualize o processamento térmico do seu laboratório com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o ajuste preciso para suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossos controladores podem aumentar sua precisão e eficiência!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função de um forno mufla de alta temperatura na preparação de ZnO-SP? Domine o Controle de Síntese em Nanoescala

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros