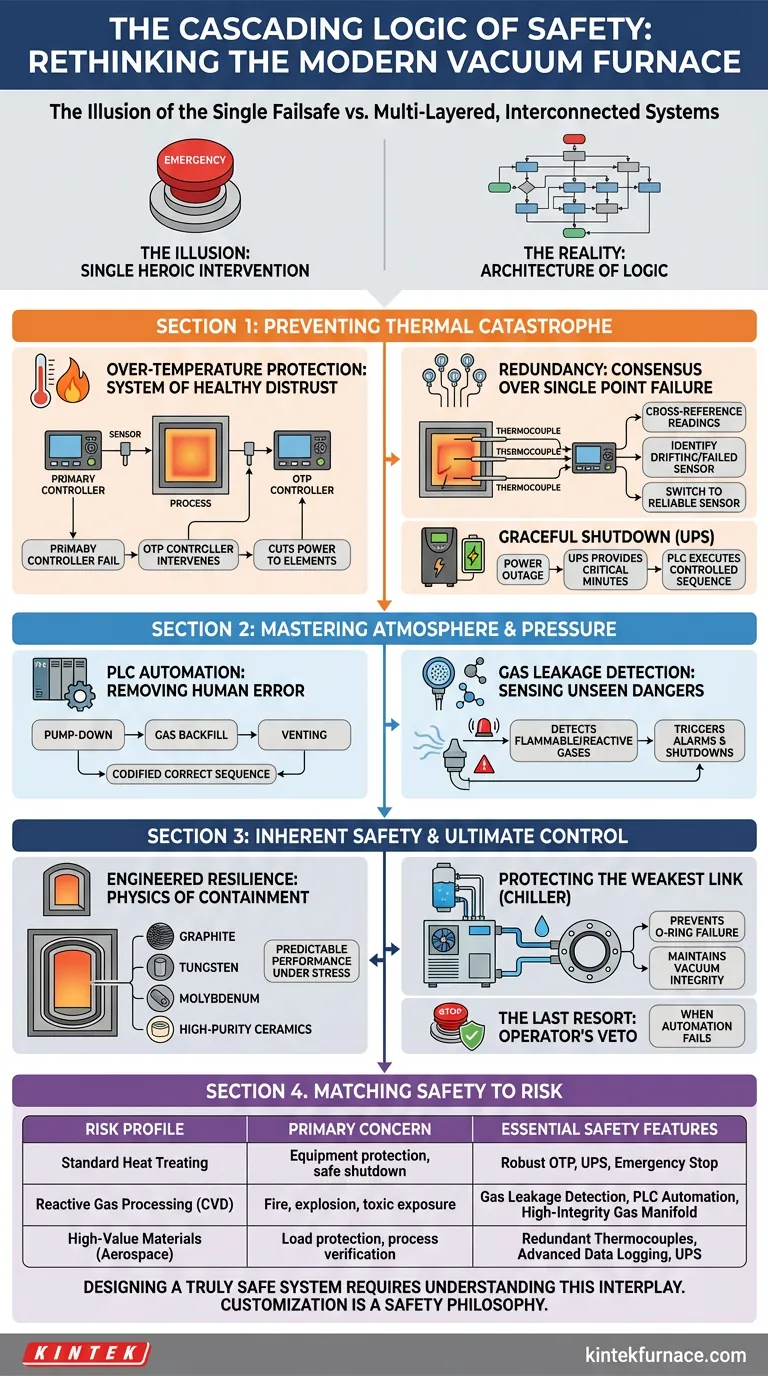

A Ilusão do Único Failsafe

Temos um viés cognitivo por soluções simples. Em um laboratório de alta temperatura, vemos o grande botão vermelho de parada de emergência e sentimos uma sensação de segurança. Nós o vemos como o recurso de segurança.

Esta é uma ilusão perigosa.

Um forno a vácuo moderno não deriva sua segurança de um único botão. Sua segurança é um sistema interconectado e de múltiplas camadas — uma arquitetura de lógica projetada para antecipar e mitigar falhas em todos os níveis. É menos sobre uma única intervenção heroica e mais sobre um sistema silencioso e vigilante que impede que a crise aconteça.

A verdadeira segurança não é um recurso; é uma filosofia de design.

A Primeira Linha de Defesa: Prevenindo Catástrofes Térmicas

O medo mais visceral no trabalho de alta temperatura é uma fuga térmica. É aqui que os sistemas de segurança primários focam sua atenção, agindo como guardiões incansáveis contra o próprio poder do sistema.

Proteção Contra Superaquecimento: Um Sistema de Saudável Desconfiança

A camada de segurança mais crítica é a proteção contra superaquecimento (OTP). Não é apenas um alerta; é um controlador completamente separado com seu próprio sensor.

Seu único propósito é monitorar o controlador de processo principal e assumir que ele pode falhar. Se o sistema primário permitir que a temperatura exceda um limite crítico, o OTP o ignora completamente e corta a energia dos elementos de aquecimento. É um sistema construído sobre desconfiança projetada, o controle e equilíbrio final contra falhas de software ou falha do sensor primário.

A Sabedoria da Redundância: Por Que Um Sensor é Nenhum

Confiar em um único termopar é como navegar em uma tempestade com uma única bússola. Se estiver errada, você nunca saberá até que seja tarde demais.

Sistemas de alta confiabilidade empregam múltiplos termopares. Isso não é apenas ter um backup; é criar um consenso. O sistema de controle pode referenciar leituras, identificar um sensor em desvio ou falho e alertar o operador ou mudar para um sensor confiável. Isso transforma um potencial ponto de falha catastrófica em uma simples notificação de manutenção.

Domando o Caos: O Desligamento Gracioso

Uma queda de energia repentina durante um ciclo de alta temperatura é puro caos. As bombas param, as válvulas ficam travadas em posição e os componentes quentes ficam sem refrigeração. O resultado pode ser um forno danificado, uma carga arruinada ou pior.

Um Nobrebreak (UPS) não serve apenas para manter as luzes acesas. Seu verdadeiro propósito é fornecer alguns minutos cruciais de energia para que o Controlador Lógico Programável (CLP) possa executar uma sequência de desligamento controlada e graciosa. Ele fecha metodicamente as válvulas, ventila as câmaras e mantém a refrigeração apenas o tempo suficiente para trazer o sistema a um estado seguro e estável. Ele impõe ordem a um evento potencialmente caótico.

Dominando o Invisível: Integridade da Atmosfera e Pressão

O que você não pode ver é muitas vezes o mais perigoso. A atmosfera interna de um forno — seja um vácuo profundo ou um gás de processo específico — é fundamental para a segurança.

Automatizando a Complexidade, Removendo o Erro Humano

Processos complexos como esvaziamento, preenchimento com gás e ventilação exigem sequências precisas e repetíveis. Fazer isso manualmente, especialmente em múltiplos turnos ou operadores, introduz a variável de maior risco: o erro humano.

Um CLP automatiza essas etapas críticas. Ao codificar a sequência correta, ele elimina suposições e garante que o processo seja executado perfeitamente todas as vezes. Este é o mesmo princípio por trás da lista de verificação de um piloto; ele descarrega tarefas complexas de memória para um sistema confiável, liberando o operador para se concentrar no monitoramento do quadro geral.

Detectando os Perigos Invisíveis

Ao trabalhar com gases inflamáveis ou reativos como hidrogênio, os sentidos humanos são inúteis para detectar um vazamento até que seja um desastre imediato.

Um sistema dedicado de detecção de vazamento de gás atua como um sentido sobre-humano. Ele constantemente fareja o ar em busca de moléculas que não deveriam estar lá, acionando alarmes e iniciando desligamentos muito antes que uma concentração perigosa possa se acumular.

A Base: Segurança Inerente e Controle Final

Além da eletrônica ativa, a segurança está embutida na própria física e estrutura do forno.

Resiliência Projetada: A Física da Contenção

Uma câmara de forno é mais do que uma caixa. É um vaso de contenção. A escolha dos materiais — grafite, tungstênio, molibdênio ou cerâmicas de alta pureza — é uma decisão crítica de segurança.

Esses materiais são selecionados por seu desempenho previsível sob estresse térmico e químico extremo. Na **KINTEK**, nossa profunda experiência em P&D e fabricação significa que não apenas construímos fornos; projetamos sistemas de contenção. Seja um Forno Tubular para atmosfera controlada ou um complexo sistema de CVD, a ciência dos materiais é a base de sua segurança.

Protegendo o Elo Mais Fraco

Um sistema é tão forte quanto seu componente mais vulnerável. Em um forno a vácuo, este é muitas vezes um simples anel de vedação de silicone. Se ele superaquecer e falhar, a integridade do vácuo é perdida instantaneamente.

É por isso que um componente como um chiller de recirculação é um recurso de segurança crucial. Ao proteger as vedações, ele protege todo o sistema de uma falha súbita e em cascata. É um exemplo perfeito de pensamento sistêmico.

O Último Recurso: O Veto Final do Operador

Apesar de toda a automação e redundância, nenhum sistema pode prever todas as possibilidades. A parada de emergência continua sendo essencial.

Mas seu papel deve ser reformulado. Não é a primeira linha de defesa. É o último recurso absoluto — o veto final e irrevogável do operador quando todos os outros sistemas automatizados falharam em lidar com um perigo imprevisto.

A Psicologia da Especificação: Combinando Segurança com Risco

Nem todo forno precisa de todos os recursos de segurança. A escolha certa é uma decisão calculada com base no custo e na probabilidade de falha.

| Perfil de Risco | Preocupação Primária | Recursos de Segurança Essenciais |

|---|---|---|

| Tratamento Térmico Padrão | Proteção do equipamento, desligamento seguro | OTP Robusto, UPS, Parada de Emergência |

| Processamento de Gás Reativo (CVD) | Incêndio, explosão, exposição tóxica | Detecção de Vazamento de Gás, Automação CLP, Coletor de Gás de Alta Integridade |

| Materiais de Alto Valor (Aeroespacial) | Proteção da carga, verificação do processo | Termopares Redundantes, Registro Avançado de Dados, UPS |

É aqui que a personalização se torna uma filosofia de segurança. Um forno de tamanho único é um compromisso. A capacidade de especificar os sistemas de segurança corretos para sua aplicação exclusiva — seja um Forno de Mufla, Rotativo ou um Forno a Vácuo totalmente personalizado — é a maneira mais lógica de gerenciar o risco. Trata-se de construir o sistema que você realmente precisa.

Projetar um sistema verdadeiramente seguro requer a compreensão dessa interação entre automação, ciência dos materiais e risco operacional. Entre em Contato com Nossos Especialistas para construir uma solução de forno adaptada às suas necessidades específicas de segurança e processo.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

Artigos relacionados

- A Lógica de Três Eixos: Como Escolher um Forno a Vácuo Que Funciona

- O Arquiteto Invisível: Como Fornos a Vácuo Moldam o Futuro dos Compósitos

- A Alquimia do Vazio: Como os Componentes de Fornos a Vácuo Projetam a Perfeição do Material

- A Busca pelo Nada: Como o Controle de Fornos a Vácuo Define o Destino dos Materiais

- A Vantagem Invisível: Como Fornos a Vácuo Forjam a Perfeição Metalúrgica