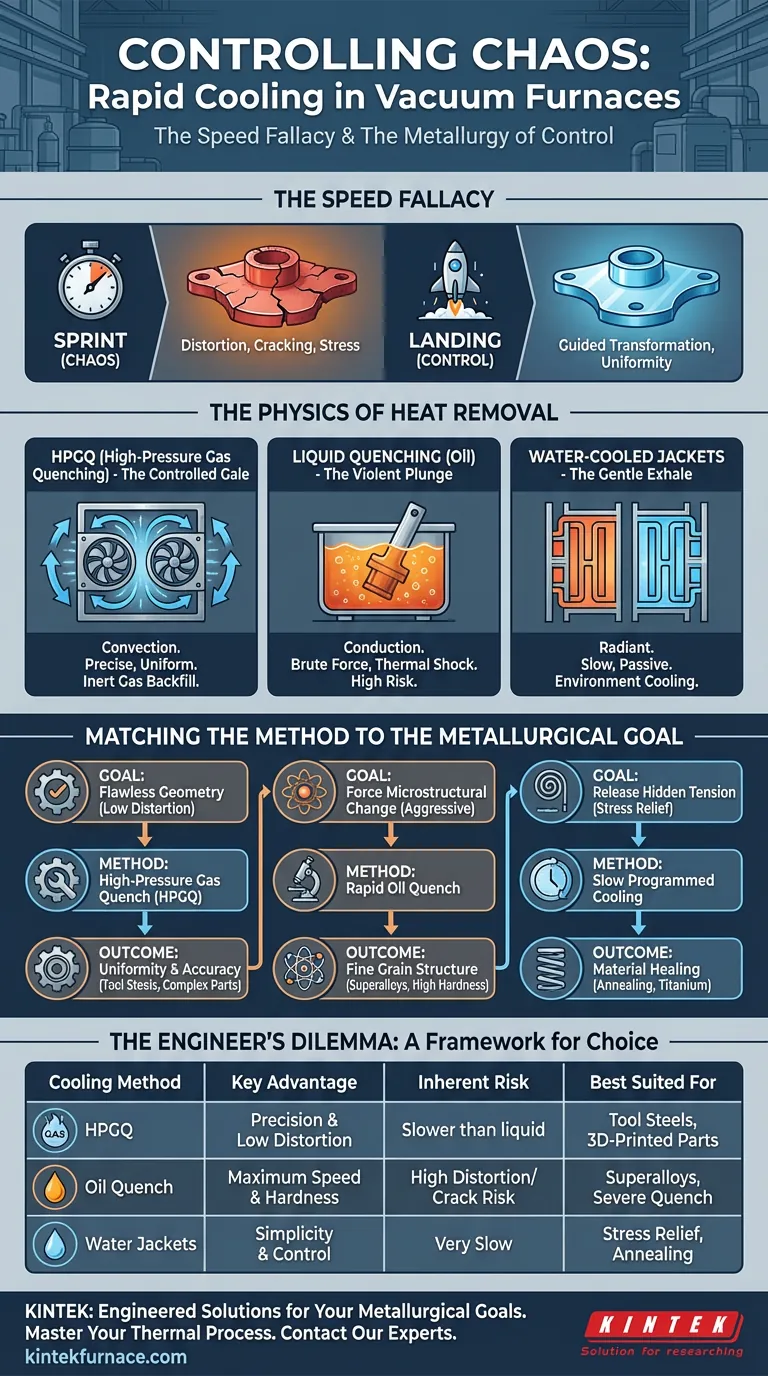

A Falácia da Velocidade

Um engenheiro especifica um novo ciclo de tratamento térmico. O objetivo é a dureza máxima para uma peça complexa de aço ferramenta. O primeiro instinto, profundamente humano, é resfriá-la o mais rápido possível. Associamos velocidade à resistência, e um têmpera rápida parece o caminho mais direto para o resultado desejado.

Esta é a falácia da velocidade.

No mundo da metalurgia, o fator mais crítico não é a velocidade absoluta de resfriamento, mas o controle preciso dessa velocidade. O objetivo não é apenas remover calor, mas guiar o material através de uma transformação metalúrgica específica, evitando o caos de distorção, rachaduras e tensões internas. É um processo menos como uma corrida de velocidade e mais como o pouso de uma nave espacial.

A Física da Remoção de Calor

Para dominar o processo de resfriamento, devemos primeiro entender como o calor realmente sai da peça. Cada método aproveita um princípio diferente de transferência térmica, oferecendo um equilíbrio único entre velocidade e controle.

Têmpera a Gás de Alta Pressão (HPGQ): A Brisa Controlada

Este é o cavalo de batalha dos fornos a vácuo modernos. Imagine um furacão, perfeitamente contido e direcionado dentro de uma câmara selada.

Após o aquecimento, a câmara é reabastecida com um gás inerte de alta pureza, como nitrogênio ou argônio. Um ventilador potente circula esse gás em alta velocidade, pressurizando-o para duas atmosferas ou mais. O gás absorve calor diretamente da peça (convecção), o transporta para um trocador de calor resfriado a água e retorna, resfriado, para repetir o ciclo. É limpo, preciso e notavelmente uniforme.

Têmpera em Líquido: O Mergulho Violento

A têmpera em líquido é um choque térmico projetado. A peça aquecida é submersa em um banho de óleo especializado. A imensa diferença de temperatura e o contato direto (condução) facilitam uma taxa de transferência de calor que o gás nunca consegue atingir.

Este método é força bruta. É reservado para materiais, como certas superligas, que exigem uma têmpera severa para travar suas propriedades antes que fases indesejáveis possam se formar. A contrapartida é um risco significativamente maior de distorção e a necessidade de limpeza pós-processamento.

Revestimentos Resfriados a Água: A Exalação Suave

Este método faz parte da arquitetura do forno. As paredes da câmara são revestidas com canais onde a água de resfriamento circula.

Ao contrário da têmpera direta, essa técnica resfria todo o ambiente removendo o calor radiante. É um processo lento, passivo e suave. Oferece a menor velocidade, mas pode ser essencial quando o objetivo é permitir que o material relaxe, não chocá-lo em um novo estado.

Combinando o Método com o Objetivo Metalúrgico

A técnica de resfriamento correta é definida não por um cronômetro, mas pelo resultado desejado em nível microscópico. O objetivo da engenharia dita o método.

O Objetivo: Geometria Impecável e Resistência Uniforme

Para geometrias complexas de ferramentas e matrizes, a principal preocupação é evitar a distorção. Mesmo uma deformação microscópica pode tornar uma peça cara inútil.

- Método: Têmpera a Gás de Alta Pressão (HPGQ).

- Psicologia: Esta é uma abordagem avessa ao risco e focada em precisão. A uniformidade do fluxo de gás minimiza os gradientes térmicos através da peça, garantindo que ela resfrie de maneira uniforme e previsível. Este é o caminho para obter dureza sem sacrificar a precisão dimensional.

O Objetivo: Forçar uma Mudança Microestrutural

Para materiais como superligas à base de níquel, o objetivo é uma intervenção agressiva. Você precisa resfriar o material tão rapidamente que sua estrutura atômica não tenha tempo de se acomodar em um estado grosseiro ou indesejável.

- Método: Têmpera Rápida em Óleo.

- Psicologia: Esta abordagem aceita o risco em troca de uma alta recompensa. O choque térmico severo é um mal necessário para obter uma estrutura de grãos fina e refinada, que é crucial para o desempenho do material em temperaturas extremas.

O Objetivo: Liberar Tensão Oculta

Para processos como o alívio de tensões de titânio ou componentes impressos em 3D, o objetivo é o oposto de uma têmpera. Você precisa de um resfriamento lento e controlado para permitir que as tensões internas se relaxem.

- Método: Resfriamento lento programado com reabastecimento de gás inerte (muitas vezes auxiliado por revestimentos resfriados a água).

- Psicologia: Isso requer paciência. Em vez de forçar uma mudança, você está criando as condições ideais para que o material se cure. Acelerar esse processo bloquearia as próprias tensões que você está tentando remover.

O Dilema do Engenheiro: Uma Estrutura para a Escolha

Cada decisão de engenharia é uma série de compensações. A escolha de um método de resfriamento requer o balanceamento do resultado metalúrgico ideal contra os riscos práticos.

| Método de Resfriamento | Vantagem Principal | Risco Inerente | Mais Adequado Para |

|---|---|---|---|

| Têmpera a Gás de Alta Pressão | Precisão e Baixa Distorção | Mais Lento que Líquido | Aços Ferramenta, Peças Impressas em 3D, Geometrias Complexas |

| Têmpera em Óleo | Velocidade e Dureza Máximas | Alto Risco de Distorção/Rachaduras | Superligas, Materiais que Exigem Têmpera Severa |

| Revestimentos Resfriados a Água | Simplicidade e Controle | Muito Lento | Alívio de Tensão, Recozimento, Ciclos de Resfriamento Lento |

Em última análise, sua decisão é guiada por seu objetivo principal:

- Para dureza com distorção mínima: Especifique um sistema para têmpera a gás de alta pressão.

- Para transformação de fase agressiva: Projete para têmpera rápida em óleo e planeje as consequências.

- Para alívio de tensão e estabilidade: Projete para resfriamento lento e programado em um ambiente inerte.

Da Física Abstrata a Resultados Tangíveis

Dominar o processamento térmico não é apenas atingir uma temperatura alvo; é controlar toda a jornada, especialmente a descida crítica de volta à temperatura ambiente. Isso requer mais do que um forno; requer uma solução projetada.

Na KINTEK, construímos sistemas — de Fornos de Mufla e Tubo a sistemas avançados de Vácuo e CVD — projetados em torno de seus objetivos metalúrgicos específicos. Nossa profunda capacidade de personalização significa que projetamos o sistema de resfriamento, seja um conjunto HPGQ precisamente controlado ou um tanque robusto de têmpera em óleo, para lhe dar o controle necessário para produzir resultados repetíveis e confiáveis.

Se você está pronto para ir além da falácia da velocidade e dominar seu processo térmico, Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

Artigos relacionados

- Mais do que um Vazio: A Eficiência Energética Inerente do Design de Fornos a Vácuo

- O Inimigo Invisível: Como Fornos a Vácuo Redefinem a Perfeição dos Materiais

- A Verdadeira Razão pela Qual os Seus Materiais de Alto Desempenho Estão Falhando (E Não É a Liga)

- O Arquiteto Invisível: Como Fornos a Vácuo Moldam o Futuro dos Compósitos

- Da Força Bruta ao Controle Perfeito: A Física e a Psicologia dos Fornos a Vácuo