O Campo de Batalha Invisível Dentro do Forno

Imagine dois cenários.

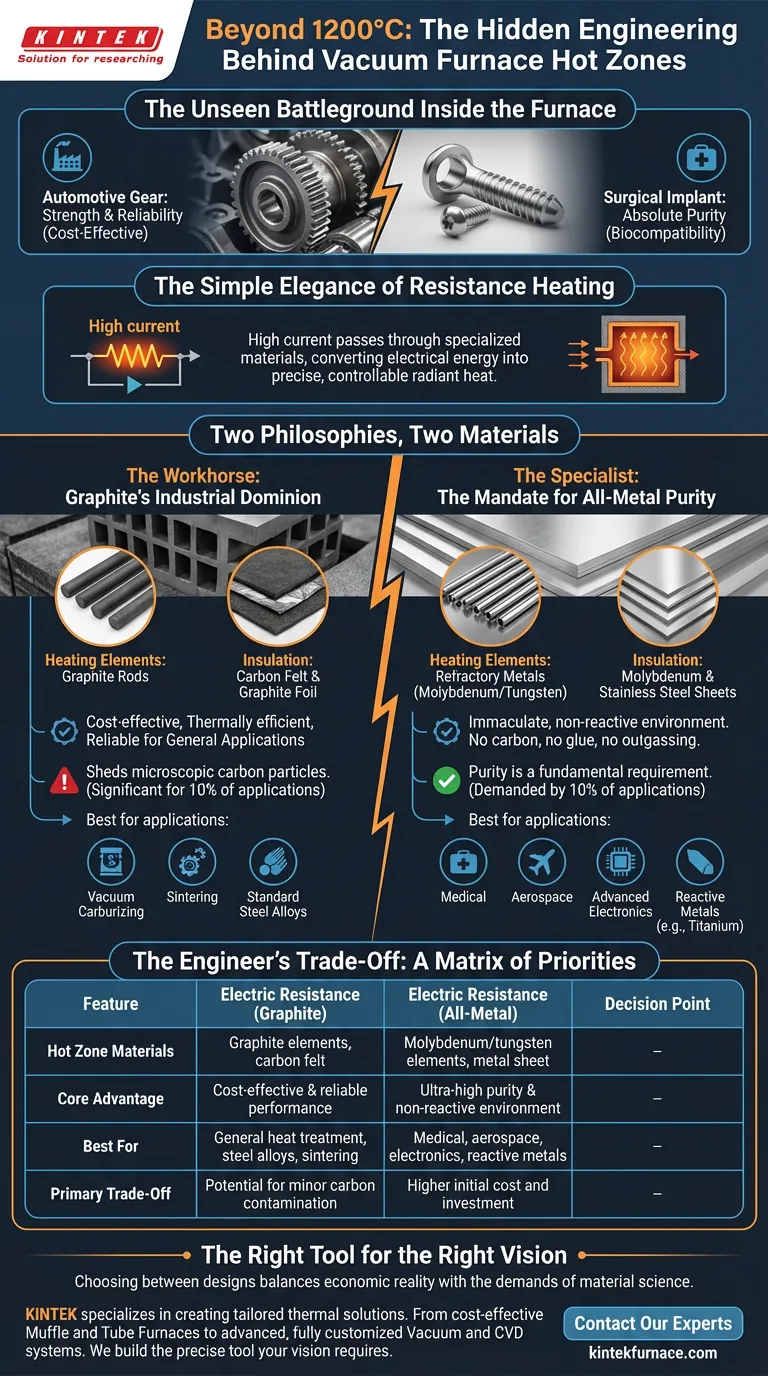

Em um, um engenheiro está tratando termicamente uma liga de aço para uma engrenagem automotiva de alta tensão. O objetivo é resistência bruta e confiabilidade a um custo gerenciável.

Em outro, um cientista de materiais está processando uma liga de titânio para um implante cirúrgico. O objetivo é pureza absoluta; uma única molécula de carbono errante poderia comprometer a biocompatibilidade.

O sucesso de ambos depende inteiramente do ambiente controlado e violento dentro de um forno a vácuo. Mas o forno que forja a engrenagem falharia no implante. A diferença reside em uma única e crítica decisão de engenharia: a composição do material de sua "zona quente".

A Elegância Simples do Aquecimento por Resistência

Em sua essência, a maioria dos fornos a vácuo modernos opera em um princípio de bela simplicidade: resistência elétrica.

Uma alta corrente é passada através de materiais especializados que resistem ao seu fluxo. Essa luta converte energia elétrica em calor bruto e radiante. É um método limpo, preciso e maravilhosamente controlável para atingir temperaturas que podem remodelar a estrutura molecular dos metais.

Tudo isso acontece dentro de uma câmara isolada - a zona quente. Esta zona é a alma do forno. Seu design e materiais não apenas contêm o calor; eles definem o caráter e a capacidade do forno.

Duas Filosofias, Dois Materiais

O mundo da engenharia convergiu em dois designs dominantes para este componente crítico, cada um representando uma filosofia diferente de processamento térmico.

O Cavalo de Batalha: O Domínio Industrial do Grafite

A zona quente mais comum é construída em grafite. Os elementos de aquecimento são hastes robustas de grafite, e o isolamento é um sanduíche em camadas de feltro de carbono e folha de grafite.

Este design é a espinha dorsal da indústria moderna. É econômico, termicamente eficiente e perfeito para uma vasta gama de aplicações como cementação a vácuo, sinterização e tratamento de ligas de aço padrão. Ele faz o trabalho de forma confiável e econômica.

No entanto, o grafite tem uma natureza que não pode negar: ele libera partículas microscópicas de carbono. Para 90% das aplicações, isso é insignificante. Para os outros 10%, é um ponto crítico de falha.

O Especialista: O Mandato pela Pureza Totalmente Metálica

Para esses 10%, uma filosofia diferente é necessária. Entre na zona quente totalmente metálica.

Aqui, o isolamento é feito de folhas em camadas de molibdênio e aço inoxidável. Os elementos de aquecimento são feitos de metais refratários como molibdênio ou tungstênio. Não há carbono, não há cola, não há potencial para desgaseificação ou contaminação.

Este é o ambiente exigido pelas indústrias médica, aeroespacial e de eletrônicos avançados. Quando você está construindo componentes que voarão a Mach 3 ou serão colocados dentro do corpo humano, a pureza não é um recurso; é um requisito fundamental.

O Trade-off do Engenheiro: Uma Matriz de Prioridades

Escolher entre esses dois designs é um dilema clássico de engenharia. É uma equação de múltiplas variáveis sem uma única resposta correta, apenas a resposta correta para o seu processo específico.

-

Pureza vs. Custo: Este é o eixo principal da decisão. Um forno totalmente metálico fornece um ambiente imaculado e não reativo, mas tem um preço premium significativo. Um forno de grafite é muito mais econômico, mas introduz um nível aceitável de carbono no ambiente. A decisão é um reflexo da tolerância do seu processo à contaminação.

-

Durabilidade vs. Fragilidade: O grafite, embora robusto em muitos aspectos, pode ser quebradiço e suscetível a choques mecânicos. Zonas quentes totalmente metálicas, se operadas corretamente, oferecem uma vida útil operacional mais longa e maior resiliência física, justificando seu investimento inicial mais alto ao longo do tempo.

-

Processo vs. Material: Os próprios materiais ditam a escolha. O processamento de metais reativos como o titânio, que forma facilmente carbonetos, torna um forno totalmente metálico inegociável. Para aços ferramenta padrão, um forno de grafite não é apenas suficiente, mas muitas vezes superior em seu desempenho térmico para essa tarefa específica.

A tabela abaixo simplifica esta matriz de decisão:

| Característica | Resistência Elétrica (Grafite) | Resistência Elétrica (Totalmente Metálico) |

|---|---|---|

| Materiais da Zona Quente | Elementos de grafite, isolamento de feltro de carbono | Elementos de molibdênio/tungstênio, isolamento de chapa metálica |

| Vantagem Principal | Desempenho econômico e confiável | Pureza ultra-alta e ambiente não reativo |

| Ideal Para | Tratamento térmico geral, ligas de aço, sinterização | Médico, aeroespacial, eletrônicos, metais reativos |

| Trade-off Principal | Potencial para contaminação mínima por carbono | Custo inicial e investimento mais altos |

A Ferramenta Certa Para a Visão Certa

A escolha não é sobre qual forno é melhor, mas sobre qual forno se alinha com o objetivo fundamental do trabalho. É uma decisão que equilibra a realidade econômica com as demandas intransigentes da ciência dos materiais.

É aqui que a expertise se torna crítica. Navegar nesses trade-offs requer um parceiro que entenda a profunda conexão entre o design do forno e os resultados do processo. Com P&D especializado e fabricação interna, a KINTEK é especializada na criação de soluções térmicas personalizadas. Nosso portfólio inclui tudo, desde fornos de mufla e tubulares econômicos até sistemas avançados e totalmente personalizados de vácuo e CVD.

Se o seu projeto exige o poder econômico de um cavalo de batalha de grafite ou a pureza imaculada de um sistema totalmente metálico, nós construímos a ferramenta precisa que sua visão requer. A ciência dos materiais de amanhã é forjada nas zonas quentes de hoje, e fazer a escolha certa é fundamental. Contate Nossos Especialistas

Guia Visual

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

Artigos relacionados

- A Vantagem Invisível: Como Fornos a Vácuo Forjam a Perfeição Metalúrgica

- A Física da Perfeição: Como os Fornos a Vácuo Redefinem a Integridade dos Materiais

- A Busca pelo Nada: Como o Controle de Fornos a Vácuo Define o Destino dos Materiais

- Mais do que um Vazio: A Eficiência Energética Inerente do Design de Fornos a Vácuo

- O Inimigo Invisível: Como Fornos a Vácuo Redefinem a Perfeição dos Materiais