Manter um vácuo contínuo é inegociável porque quebrá-lo expõe a sensível camada de barreira à base de Titânio à atmosfera. Essa exposição causa oxidação imediata e descontrolada na superfície da camada de barreira, o que compromete severamente a limpeza e a estabilidade química da interface antes que a camada protetora de silício amorfo (a-Si) possa ser aplicada.

Ao manter o sistema sob vácuo, você impede que o oxigênio contamine a camada de barreira. Esse processo "in-situ" garante uma interface imaculada, que é necessária para que a barreira resista efetivamente à erosão da pasta de alumínio.

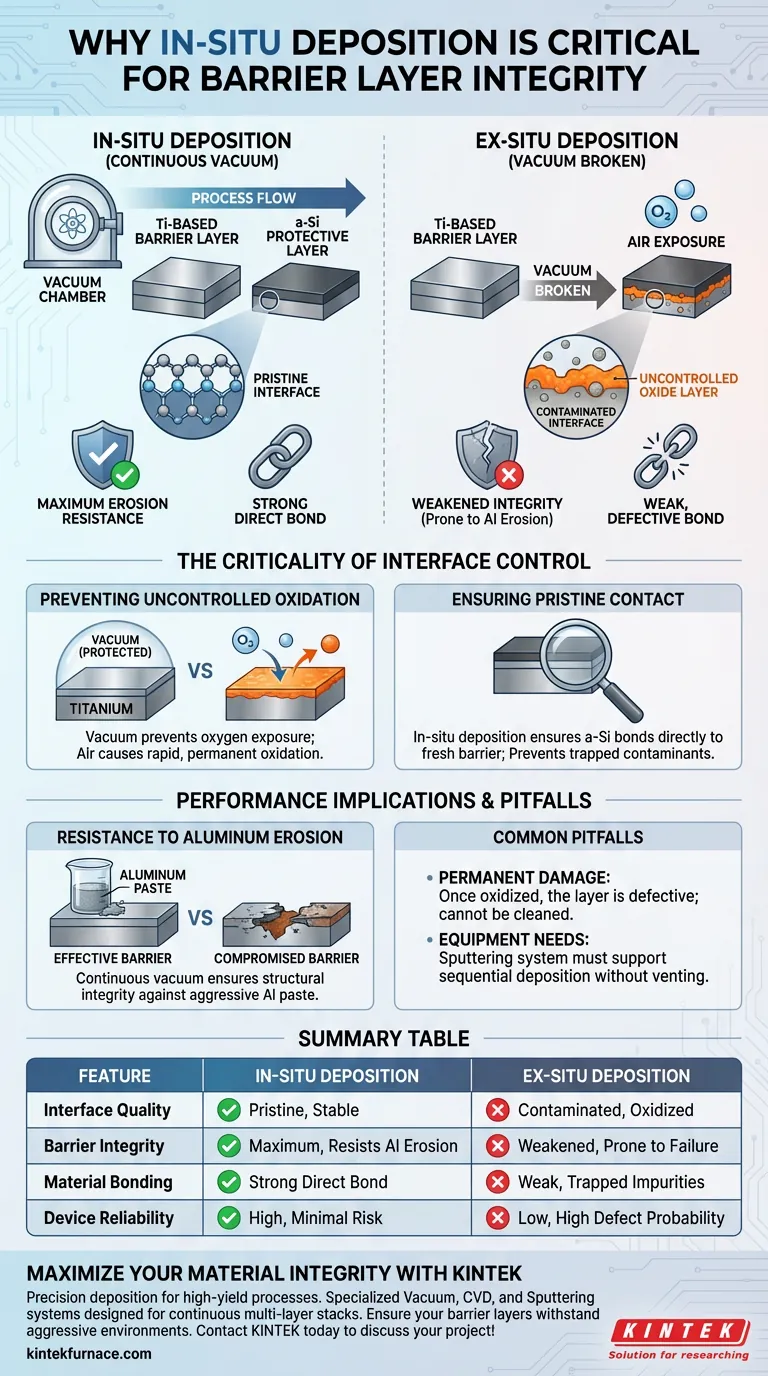

A Criticidade do Controle da Interface

Para entender por que o vácuo não pode ser quebrado, é preciso olhar além da própria deposição e examinar a sensibilidade química dos materiais envolvidos.

Prevenindo a Oxidação Descontrolada

As camadas de barreira à base de Titânio são altamente reativas ao oxigênio.

Se o vácuo for quebrado, a camada de barreira é instantaneamente exposta ao ar. Isso resulta na rápida formação de uma camada de óxido na superfície da barreira. Essa oxidação é descontrolada e cria uma impureza química que degrada as propriedades do material.

Garantindo o Contato Imaculado

A conexão entre a camada de barreira e a subsequente camada de a-Si determina a integridade do empilhamento.

A deposição da camada de a-Si in-situ (sem quebrar o vácuo) garante que o a-Si se ligue diretamente ao material de barreira fresco. Isso impede que contaminantes ou camadas de óxido fiquem presos entre as duas camadas funcionais.

Implicações de Desempenho para o Dispositivo

O método de deposição dita diretamente a resiliência mecânica e química do componente final.

Resistência à Erosão do Alumínio

A função principal da camada de barreira é impedir que a pasta de alumínio (Al) erosione os materiais subjacentes.

Se a interface for comprometida pela oxidação devido a uma quebra de vácuo, a capacidade da barreira de resistir a essa erosão é enfraquecida. Um vácuo contínuo garante que a barreira mantenha a integridade estrutural necessária para suportar a natureza agressiva da pasta de Al.

Limpeza da Interface

Uma interface limpa é a base da confiabilidade do dispositivo.

Quaisquer impurezas introduzidas pela exposição ao ar podem criar pontos fracos. Esses pontos fracos podem levar à delaminação ou falha sob estresse, tornando o empilhamento protetor ineficaz.

Armadilhas Comuns a Evitar

Embora a manutenção do vácuo adicione restrições ao processo de fabricação, a alternativa introduz riscos inaceitáveis.

O Risco de Interrupção do Processo

É um equívoco pensar que uma camada de barreira pode ser "limpa" após a exposição ao ar.

Uma vez que uma camada à base de Ti oxida, o dano é efetivamente permanente em relação à qualidade da interface. Tentar retomar a deposição após uma quebra de vácuo resultará em um empilhamento multicamadas defeituoso.

Configuração do Equipamento

Este requisito exige capacidades específicas do equipamento.

O sistema de pulverização deve ser capaz de deposição sequencial. Se o equipamento exigir ventilação entre as etapas, ele é inadequado para criar empilhamentos de barreira de alta confiabilidade desta composição.

Fazendo a Escolha Certa para o Seu Processo

Para garantir a durabilidade e eficácia de suas camadas de barreira, aplique os seguintes princípios:

- Se o seu foco principal é a resistência à erosão: Garanta que seu processo de pulverização seja totalmente in-situ para prevenir a formação de camadas de óxido fracas que falham contra a pasta de Al.

- Se o seu foco principal é o rendimento do processo: elimine quaisquer etapas que exijam a ventilação da câmara entre as deposições da barreira e da camada protetora para minimizar as taxas de defeito.

Controle o vácuo e você controlará a integridade de todo o empilhamento protetor.

Tabela Resumo:

| Característica | Deposição In-Situ (Sem Quebra de Vácuo) | Deposição Ex-Situ (Vácuo Quebrado) |

|---|---|---|

| Qualidade da Interface | Imaculada e quimicamente estável | Contaminada com óxidos descontrolados |

| Integridade da Barreira | Máxima; resiste à erosão da pasta de Al | Enfraquecida; propensa a falha química |

| Ligação de Materiais | Ligação direta forte (a-Si à Barreira) | Ligação fraca presa entre impurezas |

| Confiabilidade do Dispositivo | Alta; risco mínimo de delaminação | Baixa; alta probabilidade de formação de defeitos |

Maximize a Integridade do Seu Material com a KINTEK

A precisão na deposição é a diferença entre um processo de alto rendimento e uma falha de material custosa. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Vácuo, CVD e Pulverização projetados para manter o vácuo contínuo para empilhamentos multicamadas críticos. Se você precisa de fornos Muffle, Tube ou fornos customizados de alta temperatura, nosso equipamento é projetado para garantir que suas camadas de barreira resistam aos ambientes mais agressivos.

Garanta o sucesso do seu laboratório com equipamentos adaptados às suas necessidades exclusivas. Entre em contato hoje mesmo para discutir seu projeto!

Guia Visual

Referências

- TiN <sub> <i>x</i> </sub> and TiO <sub> <i>x</i> </sub> /TiN <sub> <i>x</i> </sub> Barrier Layers for Al‐Based Metallization of Passivating Contacts in Si Solar Cells. DOI: 10.1002/pssr.202500168

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual é a principal diferença entre PVD e CVD? Escolha o Melhor Método de Revestimento para Suas Necessidades

- Como um nebulizador contribui para a uniformidade de filmes finos dopados com antimônio? Desbloqueie Precisão Superior de Pirólise

- Por que altas temperaturas de operação são uma desvantagem para o CVD? Limitando as Escolhas de Substrato e Aumentando os Defeitos

- Como a CVD se compara a outros métodos de deposição de filmes finos? Descubra a Melhor Opção para o Seu Laboratório

- Quais materiais podem ser depositados usando CVD? Desbloqueie filmes finos versáteis para suas aplicações

- Por que ambientes de alta temperatura e alta pressão são importantes em fornos CVD? Desbloqueie a Precisão na Síntese de Materiais

- Qual é o princípio de funcionamento da deposição química a vapor? Um Guia para a Fabricação de Filmes Finos de Alta Pureza

- Que papel os catalisadores desempenham na produção de grafeno? Desbloqueie a Síntese Eficiente e de Alta Qualidade