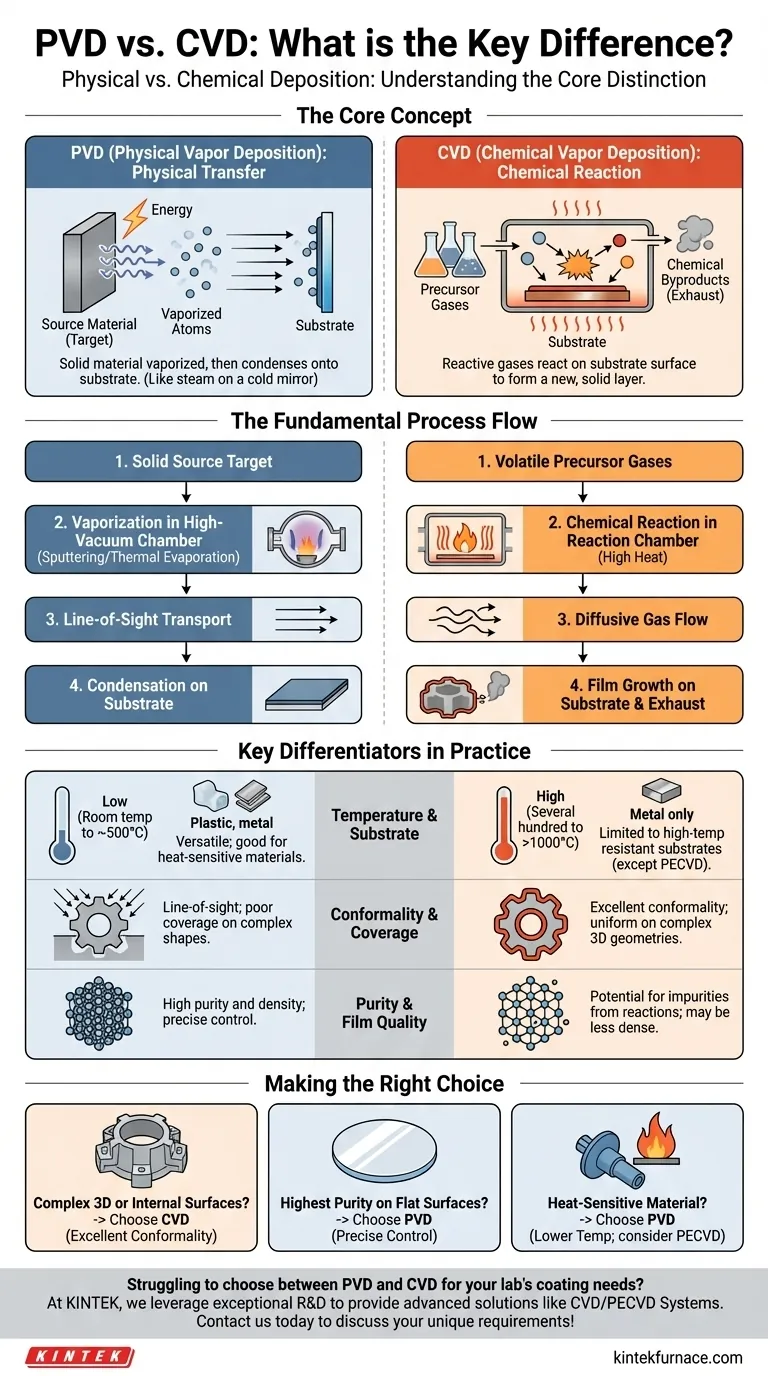

Em sua essência, a diferença entre Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD) reside na forma como o material de revestimento chega ao substrato. PVD é um processo físico onde um material sólido é vaporizado e depois se condensa na peça, muito parecido com o vapor condensando em um espelho frio. CVD é um processo químico onde gases reativos são introduzidos em uma câmara, e eles reagem entre si na superfície do substrato para formar uma nova camada de revestimento sólida.

A escolha entre PVD e CVD é uma decisão fundamental de engenharia impulsionada por uma troca chave. O PVD oferece pureza superior do filme e opera em temperaturas mais baixas, mas é um processo de "linha de visada". O CVD fornece cobertura uniforme e excepcional em formas complexas, mas geralmente requer altas temperaturas e envolve reações químicas que podem introduzir impurezas.

O Processo Fundamental: Físico vs. Químico

Para selecionar o método correto, você deve primeiro entender os mecanismos distintos em jogo. Os próprios nomes — Deposição Física de Vapor versus Deposição Química de Vapor — são os descritores mais precisos do que está acontecendo no nível atômico.

Como Funciona o PVD: Uma Transferência Física

PVD é um processo mecânico ou térmico. Começa com um material fonte sólido, muitas vezes chamado de "alvo", dentro de uma câmara de alto vácuo.

A energia é aplicada a este alvo, fazendo com que ele vaporize em átomos ou moléculas. Isso é tipicamente feito por pulverização catódica (bombardeamento do alvo com íons) ou evaporação térmica (aquecendo-o até que ele vaporize).

Essas partículas vaporizadas viajam em linha reta através do vácuo e se condensam diretamente no substrato mais frio, formando um filme fino e sólido. O revestimento é exatamente o mesmo material que o alvo fonte.

Como Funciona o CVD: Uma Criação Química

O CVD começa não com um sólido, mas com um ou mais gases precursores voláteis que contêm os elementos que você deseja depositar.

Esses gases são alimentados em uma câmara de reação contendo o substrato. Energia, geralmente na forma de calor intenso, é aplicada ao sistema.

Essa energia desencadeia uma reação química na superfície do substrato ou perto dela. A reação faz com que os gases se decomponham e formem um novo material sólido que cresce diretamente no substrato, com outros subprodutos químicos sendo exauridos da câmara.

Diferenciadores Chave na Prática

A diferença entre uma transferência física e uma reação química cria consequências práticas significativas para a temperatura, cobertura e qualidade final do filme.

Temperatura de Operação e Impacto no Substrato

O CVD geralmente requer temperaturas muito altas, muitas vezes variando de várias centenas a mais de 1000°C, para fornecer a energia de ativação necessária para que as reações químicas ocorram. Isso limita severamente os tipos de substratos que podem ser revestidos, excluindo a maioria dos plásticos e certos metais.

O PVD, por outro lado, pode ser realizado em temperaturas muito mais baixas, tipicamente da temperatura ambiente a algumas centenas de graus Celsius. Isso o torna muito mais versátil para revestir materiais sensíveis ao calor.

Uma exceção chave é o CVD Potenciado por Plasma (PECVD), uma variante que usa plasma para excitar os gases. Isso permite que as reações químicas ocorram em temperaturas muito mais baixas, preenchendo a lacuna entre o CVD tradicional e o PVD.

Conformidade e Cobertura

Conformidade refere-se à capacidade de um revestimento cobrir uniformemente formas complexas, incluindo bordas afiadas, sulcos e superfícies internas. É aqui que o CVD detém uma vantagem decisiva.

Como o CVD depende de gases precursores que podem fluir e se difundir livremente, ele pode revestir geometrias 3D intrincadas e até mesmo o interior de uma peça oca com uniformidade excepcional.

PVD é um processo de linha de visada. O material vaporizado viaja em linha reta da fonte para o substrato. Qualquer superfície que não esteja diretamente nessa linha de visada receberá pouco ou nenhum revestimento, criando um efeito de "sombreamento". Isso torna o PVD inadequado para peças com geometrias complexas.

Pureza e Qualidade do Filme

Os processos PVD, conduzidos em um ambiente de alto vácuo a partir de uma fonte sólida, muitas vezes pura, tendem a produzir filmes com pureza e densidade muito altas. Você tem controle direto sobre a composição do material depositado.

Os filmes CVD podem, às vezes, incorporar impurezas dos gases precursores ou de subprodutos não reagidos da reação química. A estrutura do filme também pode ser menos densa do que um filme PVD comparável.

Entendendo as Trocas

Nenhum método é universalmente superior. A escolha ideal é sempre um compromisso baseado nos requisitos específicos da aplicação.

O Compromisso do PVD: Linha de Visada vs. Pureza

Com o PVD, você ganha pureza, densidade excepcionais e uma ampla seleção de substratos compatíveis devido às temperaturas de processo mais baixas. O preço a pagar é a conformidade deficiente, limitando seu uso principalmente a superfícies planas ou suavemente curvas que podem ser diretamente voltadas para a fonte.

O Compromisso do CVD: Conformidade vs. Condições

Com o CVD, você obtém cobertura uniforme e excelente mesmo nas peças mais complexas. O preço a pagar é a necessidade de temperaturas muito altas que podem danificar ou deformar o substrato e o risco de incorporar impurezas químicas no filme final.

Fazendo a Escolha Certa para Sua Aplicação

O melhor método depende inteiramente dos requisitos inegociáveis do seu projeto. Use estas diretrizes para tomar uma decisão clara.

- Se seu foco principal é revestir uma peça 3D complexa ou uma superfície interna: O CVD é quase sempre a escolha superior devido à sua excelente conformidade.

- Se seu foco principal é alcançar a maior pureza e densidade do filme em uma superfície relativamente plana: O PVD é o método ideal, oferecendo controle preciso em um ambiente de vácuo limpo.

- Se seu foco principal é revestir um material sensível ao calor, como um polímero: O PVD é a opção padrão mais segura, embora processos de CVD especializados de baixa temperatura (como PECVD) também devam ser considerados.

Ao entender a distinção central entre transferência física e reação química, você pode selecionar com confiança a técnica de deposição que se alinha perfeitamente com seus objetivos de engenharia.

Tabela de Resumo:

| Aspecto | PVD | CVD |

|---|---|---|

| Tipo de Processo | Vaporização física e condensação | Reação química de gases no substrato |

| Temperatura | Baixa (temp. ambiente a algumas centenas de °C) | Alta (várias centenas a mais de 1000°C) |

| Cobertura | Linha de visada, ruim para formas complexas | Excelente conformidade em geometrias 3D |

| Pureza | Alta pureza e densidade | Potencial para impurezas de reações |

| Compatibilidade com Substrato | Versátil, bom para materiais sensíveis ao calor | Limitado a substratos resistentes a altas temperaturas |

Com dificuldades para escolher entre PVD e CVD para as necessidades de revestimento do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de forno de alta temperatura, incluindo Sistemas CVD/PECVD e muito mais. Nossas capacidades profundas de personalização garantem que atendemos aos seus requisitos experimentais exclusivos com precisão. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seus processos de deposição e alcançar resultados superiores!

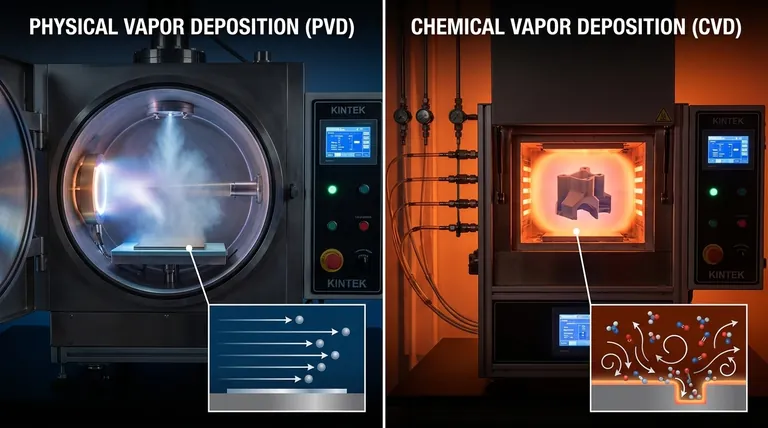

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza

- Como o CVD é classificado com base nas características físicas do vapor? Explore os Métodos AACVD e DLICVD

- Por que o sistema de controle de temperatura é importante em equipamentos MPCVD? Garante o Crescimento Preciso do Diamante e a Estabilidade do Processo

- Qual é o papel da dopagem com gás inerte no método MPCVD? Acelerar o Crescimento de Diamantes Monocristalinos

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão