Em sua essência, a Deposição Química a Vapor (CVD) é um processo de fabricação "de baixo para cima" usado para criar filmes finos sólidos e de alta pureza. Funciona introduzindo gases reativos, conhecidos como precursores, em uma câmara controlada onde eles reagem quimicamente e se depositam em uma superfície aquecida, ou substrato. Este método literalmente constrói o material desejado, uma camada de átomos ou moléculas de cada vez.

O princípio essencial da CVD não é simplesmente revestir uma superfície, mas sim orquestrar uma reação química controlada em vácuo. Ingredientes gasosos são transformados em um material sólido de alto desempenho diretamente sobre um objeto alvo.

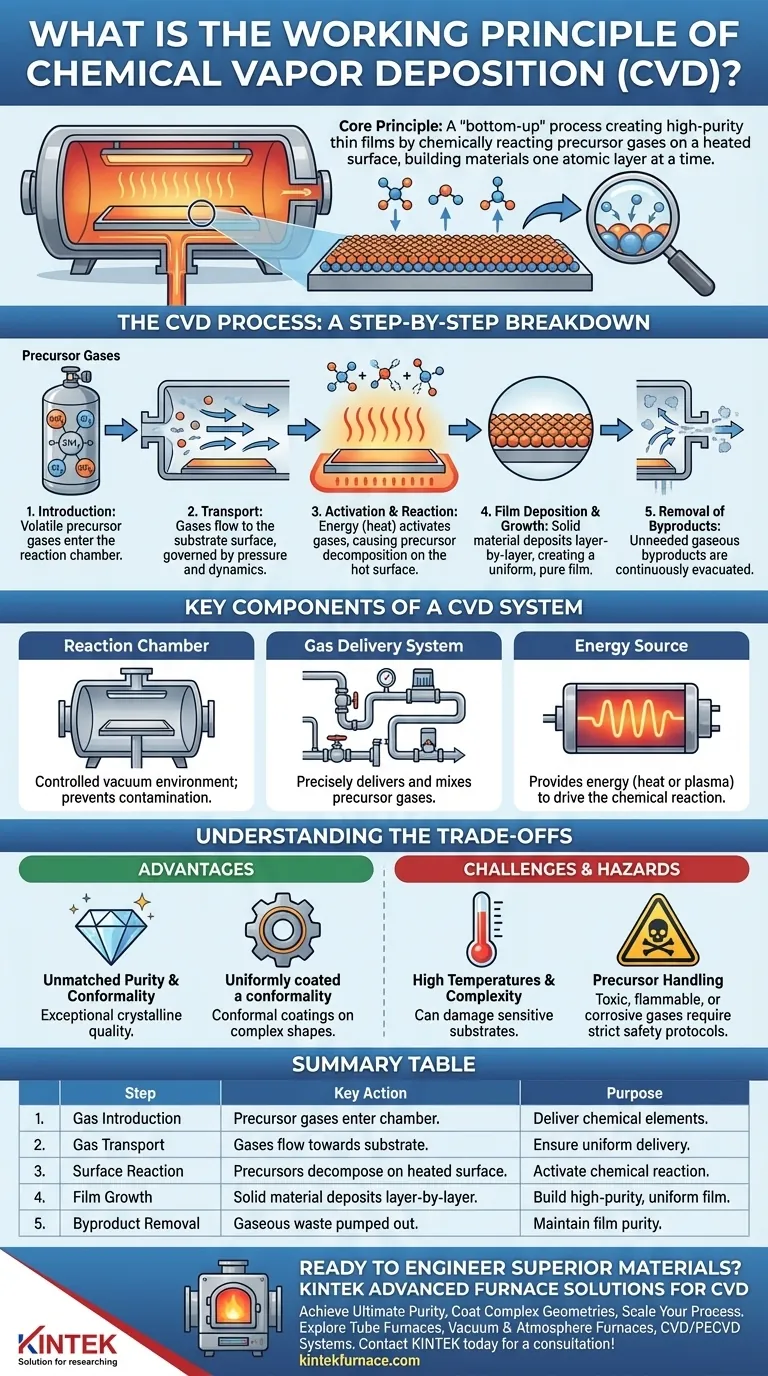

O Processo CVD: Uma Análise Passo a Passo

Para entender a CVD, é melhor visualizá-la como uma sequência de eventos controlados que ocorrem dentro de um reator especializado. Cada etapa é fundamental para alcançar um filme uniforme e de alta qualidade.

1. Introdução dos Gases Precursores

O processo começa introduzindo quantidades precisas de um ou mais gases precursores voláteis na câmara de reação. Esses gases contêm os elementos químicos que formarão o filme sólido final (por exemplo, gás silano, SiH₄, para depositar um filme de silício).

2. Transporte para o Substrato

Uma vez dentro da câmara, esses gases fluem em direção ao substrato, que é o material a ser revestido. Este transporte é regido pela pressão e pela dinâmica do fluxo de gás dentro do reator.

3. Ativação e Reação de Superfície

Os gases precursores precisam ser ativados, geralmente com energia, para torná-los reativos. Na maioria das vezes, isso é feito aquecendo o substrato a uma alta temperatura. A superfície quente fornece a energia térmica necessária para decompor as moléculas precursoras quando elas pousam nela.

4. Deposição e Crescimento do Filme

À medida que as moléculas precursoras ativadas se decompõem no substrato quente, elas depositam o elemento ou composto sólido desejado. Isso cria um filme fino que cresce de maneira altamente controlada, camada por camada, garantindo excelente uniformidade e pureza.

5. Remoção de Subprodutos

As reações químicas produzem subprodutos gasosos que não são mais necessários. Estes são continuamente removidos da câmara por um sistema de vácuo e exaustão, impedindo que contaminem o filme em crescimento.

Componentes Chave de um Sistema CVD

Um sistema CVD é um equipamento sofisticado projetado para gerenciar com precisão este processo químico.

A Câmara de Reação

Esta é uma câmara selada e hermética ao vácuo que contém todo o processo. O ambiente de vácuo é fundamental para prevenir a contaminação pelo ar e para controlar a pressão, o que influencia o comportamento dos gases.

O Sistema de Entrega de Gás

Esta rede de tubulações, válvulas e controladores de fluxo de massa fornece os gases precursores para a câmara com extrema precisão. A capacidade de controlar a mistura de gases é fundamental para controlar as propriedades do material final.

A Fonte de Energia

Para impulsionar a reação química, uma fonte de energia é necessária. Esta é mais comumente um sistema de aquecimento para o substrato, mas existem outros métodos, como o uso de um plasma (como na CVD Assistida por Plasma ou PECVD), que é gerado por uma descarga de micro-ondas.

Entendendo as Compensações

Embora poderosa, a CVD não é uma solução universal. Entender suas vantagens e limitações é fundamental para tomar decisões de engenharia informadas.

A Vantagem: Pureza e Conformidade Incomparáveis

Como a CVD constrói um material a partir de seus componentes químicos fundamentais, ela pode alcançar pureza e qualidade cristalina excepcionais. Ela também se destaca na criação de revestimentos conformes, o que significa que o filme tem uma espessura uniforme mesmo em superfícies complexas e não planas.

O Desafio: Altas Temperaturas e Complexidade

A CVD térmica tradicional geralmente requer temperaturas muito altas, o que pode danificar substratos sensíveis, como certos eletrônicos ou polímeros. O equipamento também é complexo e caro para comprar e operar.

O Risco: Manuseio de Precursores

Muitos gases precursores usados em CVD são altamente tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança rigorosos e equipamentos de manuseio especializados, aumentando a complexidade operacional e o custo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um método de deposição depende inteiramente dos requisitos técnicos e das restrições comerciais do seu projeto.

- Se seu foco principal é a pureza final do material e a estrutura cristalina: A CVD é frequentemente a escolha superior para aplicações exigentes, como a produção de wafers semicondutores ou filmes de diamante sintético.

- Se seu foco principal é revestir formas 3D complexas uniformemente: A capacidade da CVD de depositar um filme conforme a torna ideal para componentes como sensores, dispositivos MEMS e peças internas.

- Se seu foco principal é produção de alto volume sensível ao custo em formas simples: Você deve ponderar o alto desempenho da CVD em relação ao custo potencialmente menor e maior rendimento de alternativas como a Deposição Física de Vapor (PVD) ou sputtering.

Entender o princípio da CVD o transforma de um processo de "caixa preta" em uma ferramenta poderosa para engenharia de materiais de precisão.

Tabela de Resumo:

| Etapa do Processo CVD | Ação Chave | Propósito |

|---|---|---|

| 1. Introdução do Gás | Gases precursores entram na câmara. | Fornecer elementos químicos para o filme. |

| 2. Transporte do Gás | Gases fluem em direção ao substrato. | Garantir a entrega uniforme à superfície. |

| 3. Reação de Superfície | Precursores se decompõem no substrato aquecido. | Ativar a reação química para deposição. |

| 4. Crescimento do Filme | Material sólido se deposita camada por camada. | Construir um filme fino uniforme e de alta pureza. |

| 5. Remoção de Subprodutos | Resíduos gasosos são bombeados para fora. | Manter a pureza do filme e o controle do processo. |

Pronto para Projetar Materiais Superiores com Deposição de Precisão?

Entender o princípio da CVD é o primeiro passo. Implementá-lo com sucesso requer um sistema de forno projetado para controle exato, confiabilidade e segurança.

As soluções avançadas de fornos de alta temperatura da KINTEK são projetadas para atender às rigorosas demandas dos processos CVD. Nós fornecemos as plataformas térmicas robustas e personalizáveis necessárias para alcançar a pureza incomparável e os revestimentos conformes que a CVD promete.

Nossa experiência pode ajudá-lo a:

- Alcançar a Pureza Máxima: Aproveite nosso controle de temperatura preciso para filmes cristalinos de alta qualidade.

- Revestir Geometrias Complexas: Utilize nossas soluções de aquecimento uniforme para revestimentos conformes perfeitos em peças 3D.

- Escalar Seu Processo: De P&D à produção, nossos fornos oferecem a confiabilidade necessária para aplicações exigentes.

Explore nossa linha de produtos, incluindo Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas especializados de CVD/PECVD, todos apoiados por profundas capacidades de personalização para atender às suas necessidades experimentais exclusivas.

Vamos discutir como podemos impulsionar seu próximo avanço. Entre em contato com a KINTEL hoje para uma consulta!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos