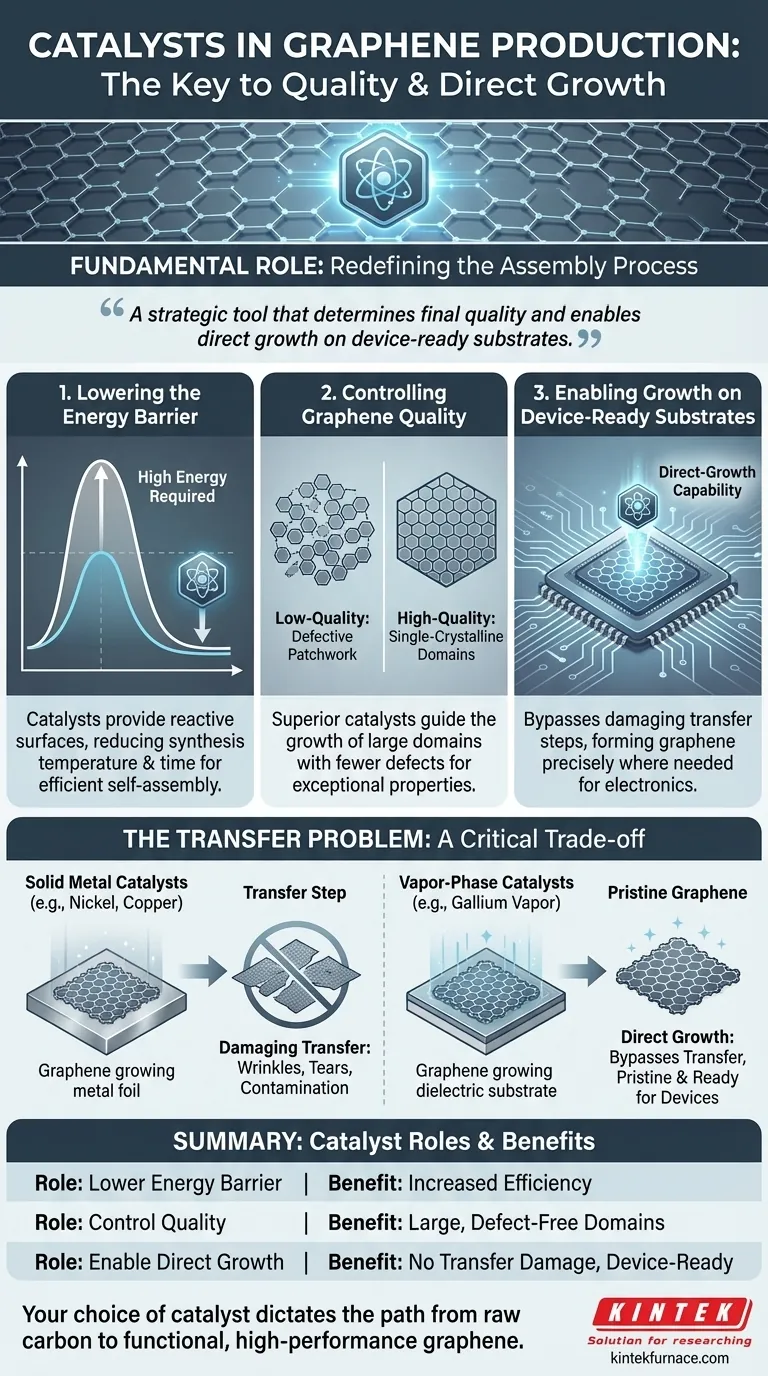

Na produção de grafeno, os catalisadores são substâncias essenciais que alteram fundamentalmente o processo físico de montagem. Eles reduzem drasticamente a energia necessária para organizar átomos de carbono em uma rede uniforme de camada única e permitem o crescimento de grafeno de alta qualidade diretamente em substratos úteis para dispositivos eletrônicos.

O papel principal de um catalisador não é apenas acelerar a síntese de grafeno. É uma ferramenta estratégica que determina a qualidade final do grafeno e, o mais importante, permite seu crescimento direto em substratos prontos para dispositivos, evitando assim as etapas de transferência prejudiciais que comprometem seu desempenho em aplicações de ponta.

O Papel Fundamental dos Catalisadores no Crescimento do Grafeno

Para entender a importância dos catalisadores, devemos primeiro reconhecer a dificuldade de formar grafeno perfeito. O processo requer a orientação de átomos de carbono individuais em uma estrutura hexagonal perfeita de colmeia.

Redução da Barreira de Energia

Formar essa rede atômica perfeita é um processo energeticamente exigente. Os catalisadores fornecem uma superfície ou ambiente reativo que facilita muito a quebra de gases precursores de carbono (como o metano) e a auto-organização correta dos átomos de carbono resultantes.

Essa ação catalítica reduz significativamente a temperatura e o tempo necessários para a síntese, tornando todo o processo mais eficiente e viável.

Controle da Qualidade do Grafeno

A qualidade de um catalisador se traduz diretamente na qualidade do grafeno. Catalisadores superiores guiam o crescimento de grandes domínios monocristalinos.

Um domínio monocristalino é uma área contínua da rede hexagonal perfeita sem quebras ou desalinhamentos. Domínios maiores significam menos defeitos, o que é absolutamente crítico para alcançar a condutividade eletrônica e térmica excepcional pela qual o grafeno é conhecido.

Permitindo o Crescimento em Substratos Prontos para Dispositivos

Talvez o papel mais crítico dos catalisadores modernos seja permitir o crescimento direto de grafeno em substratos dielétricos (isolantes como dióxido de silício ou safira).

Sem um catalisador, o crescimento de grafeno nesses materiais é quase impossível. Essa capacidade de crescimento direto muda o jogo para a eletrônica, pois o grafeno é formado precisamente onde é necessário para a construção de transistores e outros componentes.

Principais Métodos Catalíticos e Suas Implicações

A escolha do catalisador e seu método de aplicação ditam as propriedades do produto final e a complexidade do processo de fabricação.

Catalisadores Metálicos Sólidos (por exemplo, Níquel, Cobre)

Este é o método mais estabelecido, onde uma fina folha de metal como níquel ou cobre atua como substrato catalítico. O grafeno cresce na superfície do metal.

Embora eficaz para produzir grandes folhas de grafeno, este método tem uma desvantagem significativa: o grafeno deve ser fisicamente transferido da folha de metal para o substrato do dispositivo final.

Catalisadores em Fase Vapor (por exemplo, Vapor de Gálio)

Em uma técnica mais avançada conhecida como Deposição Química de Vapor (CVD) assistida por catalisador gasoso, o catalisador existe como um vapor na câmara de reação.

Este método permite que grafeno de alta qualidade cresça diretamente em um substrato dielétrico separado e ultraplano. O catalisador facilita a reação sem estar permanentemente ligado ao substrato, resolvendo elegantemente o problema da transferência.

Nanopartículas In-Situ (por exemplo, Ferro)

Para algumas aplicações, catalisadores como nanopartículas de ferro podem ser misturados diretamente com a fonte de carbono. Este método "in-situ" é frequentemente usado para criar compósitos ou pós à base de grafeno, onde o grafeno é incorporado em um material hospedeiro.

Compreendendo os Trade-offs: O Problema da Transferência

A distinção entre métodos catalíticos torna-se clara quando examinamos o desafio de mover o grafeno acabado.

O Desafio dos Catalisadores Sólidos

Quando o grafeno é cultivado em um catalisador sólido como espuma de níquel ou folha de cobre, ele não está em seu alvo final. Ele deve ser cuidadosamente removido do metal e movido para um substrato como uma bolacha de silício.

Os Danos da Transferência

Este processo de transferência é a principal fonte de defeitos no grafeno produzido em massa. Ele quase invariavelmente introduz rugas, rasgos, dobras e contaminação química.

Essas imperfeições degradam severamente as propriedades elétricas do grafeno, dificultando seu uso em eletrônicos e optoeletrônicos de alto desempenho.

Evitando a Etapa de Transferência

É por isso que métodos como a CVD assistida por catalisador gasoso são tão valiosos. Ao permitir que o grafeno cresça diretamente no substrato isolante final, eles ignoram completamente o processo de transferência prejudicial. O resultado é grafeno intocado e de alto desempenho, pronto para a fabricação de dispositivos.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos da sua aplicação devem guiar sua estratégia catalítica. Não existe um único método "melhor"; apenas o mais apropriado para um objetivo específico.

- Se o seu foco principal for eletrônicos de alto desempenho: A CVD assistida por catalisador gasoso é superior, pois produz grafeno de alta qualidade e sem transferência diretamente em substratos dielétricos.

- Se o seu foco principal for a produção de filmes em larga escala para aplicações menos sensíveis: A CVD tradicional em catalisadores metálicos sólidos oferece um método maduro e escalável, mas você deve considerar a perda de desempenho do processo de transferência.

- Se o seu foco principal for a criação de compósitos à base de grafeno: Catalisadores in-situ, como nanopartículas, são eficazes para incorporar grafeno diretamente em outros materiais durante a síntese.

Em última análise, sua escolha de catalisador dita diretamente o caminho do carbono bruto ao grafeno funcional e de alto desempenho.

Tabela Resumo:

| Papel do Catalisador | Benefício Chave | Métodos Comuns |

|---|---|---|

| Reduzir Barreira de Energia | Reduz a temperatura e o tempo de síntese, aumentando a eficiência | Metal Sólido (por exemplo, Níquel, Cobre) |

| Controlar a Qualidade | Permite grandes domínios monocristalinos com menos defeitos | Fase Vapor (por exemplo, Vapor de Gálio) |

| Permitir o Crescimento Direto | Ignora a etapa de transferência, evitando danos para eletrônicos de alto desempenho | Nanopartículas In-Situ (por exemplo, Ferro) |

Pronto para aprimorar sua produção de grafeno com soluções personalizadas? A KINTEK aproveita P&D excepcional e fabricação própria para fornecer sistemas avançados de forno de alta temperatura, como fornos mufla, tubulares, rotativos, a vácuo e com atmosfera, e sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem o alinhamento preciso com suas necessidades experimentais exclusivas, seja para eletrônicos, compósitos ou filmes em larga escala. Entre em contato conosco hoje para discutir como podemos otimizar seus processos catalíticos e aumentar o desempenho!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são as principais vantagens do MPCVD na síntese de diamante? Obtenha uma Produção de Diamantes de Alta Pureza e Escalável

- Em que indústrias o sistema de deposição química a vapor por plasma de micro-ondas é comumente usado? Desbloqueie a Síntese de Materiais de Alta Pureza

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza

- Quais são os dois principais métodos de produção de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas em laboratório

- Como o MPCVD atinge altas taxas de crescimento para a síntese de diamantes? Desbloqueie o Crescimento Rápido e de Alta Qualidade de Diamantes