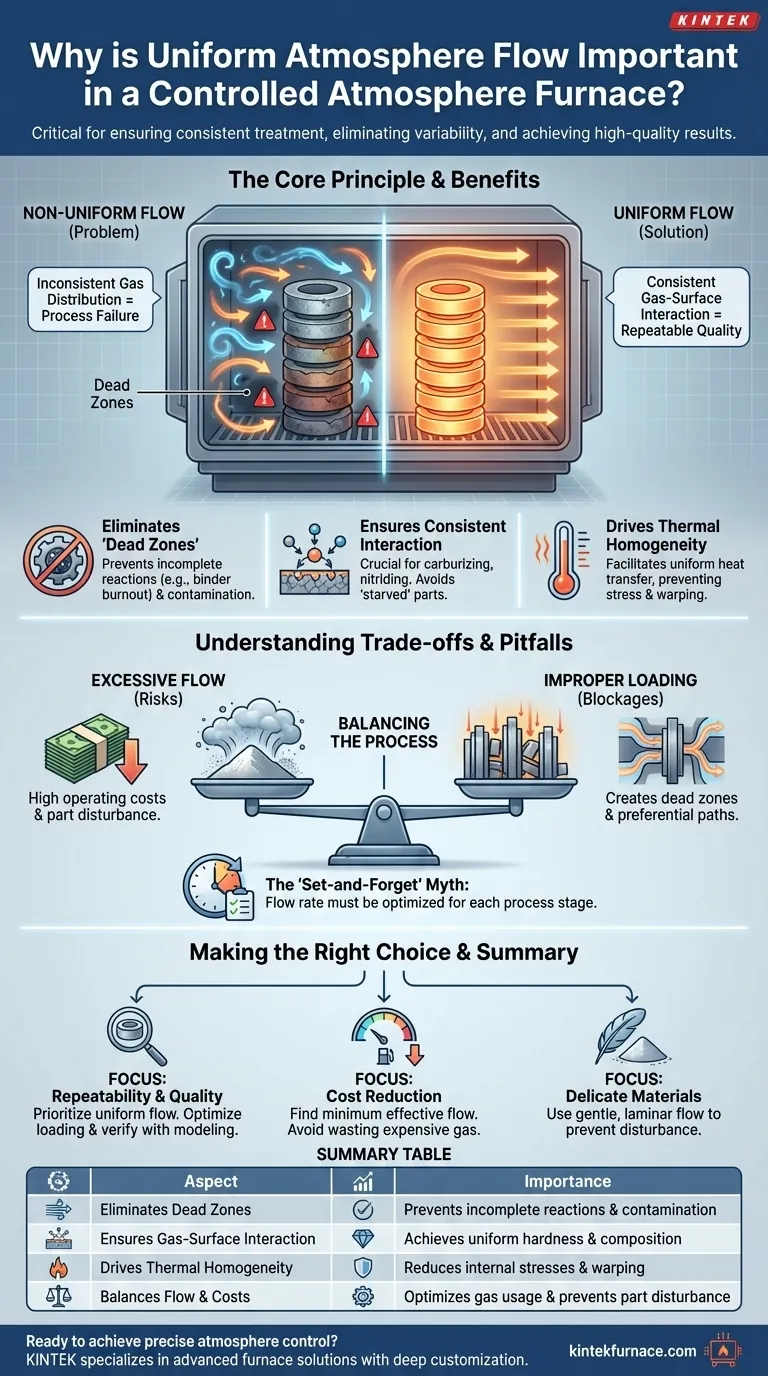

Em um forno de atmosfera controlada, o fluxo uniforme da atmosfera é o fator mais crítico para garantir que cada parte do seu material receba exatamente o mesmo tratamento. Sem ele, o ambiente "controlado" é meramente uma ilusão, levando a uma distribuição inconsistente de gás que mina todo o processo, seja para tratamento térmico, sinterização ou outras aplicações térmicas.

O objetivo principal do fluxo uniforme é eliminar a variabilidade do processo. Ele garante que cada superfície da sua carga de trabalho seja exposta à mesma composição e temperatura de gás, o que é a base para alcançar resultados repetíveis e de alta qualidade e prevenir falhas caras do produto.

O Princípio Central: Do Processamento Imprevisível ao Uniforme

Uma atmosfera controlada não se trata apenas de preencher uma câmara com um gás específico; trata-se de gerenciar ativamente como esse gás interage com seu material. O fluxo uniforme é o mecanismo que garante que essa interação seja consistente em todos os lugares.

Eliminando "Zonas Mortas" e Estagnação

Sem um fluxo adequado, áreas do forno podem se tornar estagnadas. Essas "zonas mortas" falham em ter sua atmosfera reabastecida de forma eficaz.

Isso leva a reações incompletas. Por exemplo, em um processo de sinterização, a queima do ligante pode ser insuficiente em uma zona morta, deixando para trás contaminantes que comprometem a integridade da peça final.

Garantindo Interação Consistente Gás-Superfície

Muitos processos térmicos dependem de uma reação química na superfície do material. Processos como carburação, nitretação ou oxidação/redução dependem de um suprimento constante de moléculas de gás reativo.

O fluxo não uniforme significa que algumas partes recebem um novo suprimento de gás enquanto outras são "privadas", resultando em dureza superficial, profundidade de camada ou composição química inconsistentes em todo o lote.

Impulsionando a Homogeneidade Térmica

A atmosfera fluente é um meio primário para transferência de calor por convecção. O fluxo uniforme de gás é essencial para alcançar temperaturas uniformes.

Áreas de alto fluxo podem aquecer ou esfriar mais rapidamente do que zonas estagnadas, destruindo a homogeneidade térmica. Essa variação pode induzir tensões internas, empenamento ou microestruturas inconsistentes no produto final.

Compreendendo as Compensações e Armadilhas Comuns

Alcançar a uniformidade perfeita envolve equilibrar vários fatores conflitantes. Mais fluxo nem sempre é melhor, e o próprio forno é apenas parte da equação.

O Problema do Fluxo Excessivo

Uma taxa de fluxo excessivamente agressiva pode ser prejudicial. Ela aumenta drasticamente o consumo de gases de processo caros, como hidrogênio ou argônio, elevando os custos operacionais.

Além disso, o fluxo turbulento de alta velocidade pode perturbar peças delicadas ou pós finos, uma preocupação significativa na metalurgia do pó e na moldagem por injeção de metal (MIM). Também pode criar resfriamento localizado nas superfícies das peças, agindo contra seu objetivo de uniformidade térmica.

O Impacto do Carregamento do Forno

A forma como as peças são carregadas no forno é tão importante quanto o projeto do forno. O empacotamento denso cria bloqueios e caminhos de fluxo preferenciais, criando efetivamente zonas mortas.

O espaçamento e a orientação adequados da carga de trabalho são críticos para permitir que a atmosfera circule livremente em torno de cada peça. O melhor projeto de forno pode ser comprometido por um carregamento inadequado.

O Mito de uma Taxa de Fluxo "Definir e Esquecer"

Não existe uma única taxa de fluxo universal. A taxa ideal depende do processo específico, da taxa de desgaseificação do material (por exemplo, durante a queima do ligante) e do tamanho da carga do forno.

O controle eficaz da atmosfera requer a otimização da taxa de fluxo para cada estágio do ciclo térmico para garantir a eficiência e o sucesso do processo.

Fazendo a Escolha Certa para o Seu Processo

A aplicação correta desses princípios depende inteiramente do seu objetivo principal. Sua abordagem ao fluxo da atmosfera deve ser adaptada às suas metas de processo específicas.

- Se o seu foco principal é a repetibilidade e a qualidade do processo: Trate o fluxo uniforme como um requisito não negociável. Invista tempo na otimização dos padrões de carregamento e na verificação do fluxo com modelagem ou diagnósticos para eliminar a variação do produto.

- Se o seu foco principal é a redução de custos: Otimize suas taxas de fluxo para cada etapa do processo. Encontre o fluxo mínimo eficaz que mantenha a uniformidade para evitar o desperdício de gás caro e reduzir o consumo de energia de tempos de ciclo mais curtos.

- Se você está processando materiais ou pós delicados: Priorize o fluxo laminar e suave em vez do fluxo turbulento de alta velocidade. O objetivo é garantir a troca completa da atmosfera sem perturbar fisicamente a carga de trabalho.

Dominar o controle da atmosfera transforma seu forno de um simples forno em um instrumento de precisão para engenharia de materiais.

Tabela Resumo:

| Aspecto | Importância |

|---|---|

| Elimina Zonas Mortas | Previne reações incompletas e contaminação |

| Garante Interação Gás-Superfície | Alcança dureza e composição uniformes |

| Impulsiona a Homogeneidade Térmica | Reduz tensões internas e empenamento |

| Equilibra Fluxo e Custos | Otimiza o uso de gás e previne a perturbação das peças |

Pronto para alcançar controle preciso e uniforme da atmosfera em seu laboratório? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Com nossa forte P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas — garantindo resultados consistentes, custos reduzidos e maior repetibilidade do processo. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seus processos térmicos!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material