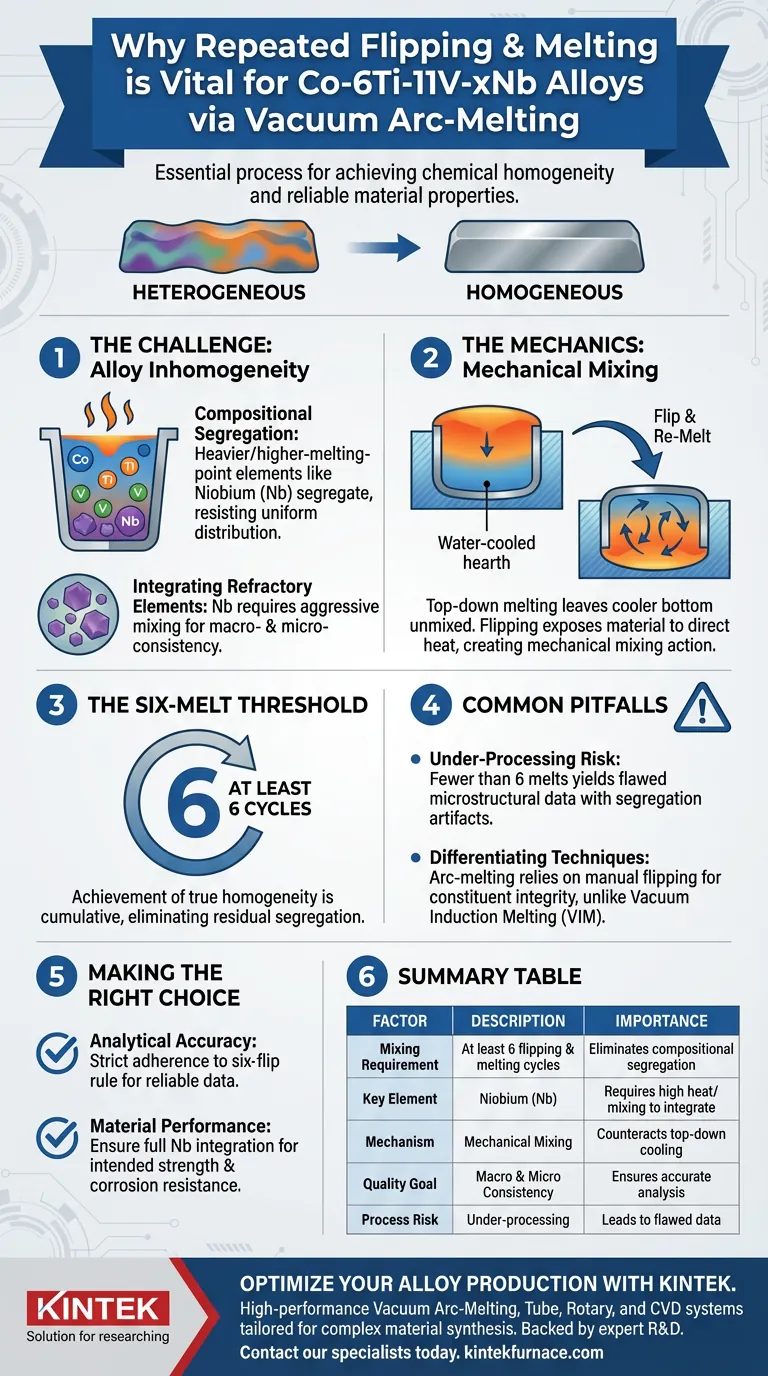

A inversão e refusão repetidas são essenciais para alcançar a homogeneidade química em ligas de Co-6Ti-11V-xNb produzidas por fusão a arco sob vácuo. Como elementos como o Nióbio (Nb) podem segregar da matriz de Cobalto, o lingote deve ser misturado mecanicamente, invertendo-o e fundindo-o pelo menos seis vezes para garantir que a composição seja uniforme em níveis macro e micro.

Na fusão a arco sob vácuo, uma única passagem é insuficiente para integrar completamente os elementos de liga. Inverter e refusionar repetidamente a amostra atua como um agente de mistura mecânica, eliminando a segregação composicional e garantindo a consistência do material necessária para uma análise microestrutural precisa.

O Desafio da Homogeneidade da Liga

Combatendo a Segregação Composicional

Ao fundir ligas complexas, os elementos nem sempre se misturam perfeitamente na primeira tentativa. A segregação composicional ocorre quando elementos mais pesados ou com ponto de fusão mais alto não se distribuem uniformemente por todo o metal base.

Nas ligas de Co-6Ti-11V-xNb, as distintas propriedades físicas dos elementos constituintes criam uma resistência natural à uniformidade. Sem intervenção, bolsões de material não misturado podem permanecer, comprometendo a integridade do lingote final.

Integrando Elementos Refratários

A inclusão de Nióbio (Nb) apresenta um desafio específico na matriz de Cobalto. Para garantir que o Nióbio atinja consistência completa em nível macro e micro, é necessária uma mistura agressiva.

Se o Nióbio não for totalmente integrado, as propriedades do material variarão em toda a amostra. Essa inconsistência torna os testes subsequentes não confiáveis, pois a química local não refletirá a composição geral pretendida.

A Mecânica do Processo

Mistura Mecânica por Refusão

Fornos de fusão a arco sob vácuo normalmente fundem a amostra de cima para baixo em uma fornalha resfriada a água. Isso pode deixar a parte inferior da amostra em forma de "botão" mais fria e menos misturada do que a parte superior.

Ao inverter a amostra, o operador expõe o material anteriormente voltado para baixo ao calor direto do arco. Isso cria um efeito de mistura mecânica, forçando os constituintes a interagir e se dissolverem uns nos outros repetidamente.

O Limiar de Seis Fusões

Alcançar a verdadeira homogeneidade não é instantâneo; é cumulativo. A experiência dita que a amostra deve passar por este ciclo pelo menos seis vezes.

Parar antes desse limite aumenta o risco de segregação residual. O padrão de seis fusões é a linha de base estabelecida para garantir que a liga seja suficientemente uniforme para avaliação científica.

Erros Comuns a Evitar

O Risco de Subprocessamento

A troca mais significativa neste processo é tempo versus precisão. Pode ser tentador reduzir o número de ciclos de fusão para economizar tempo, mas este é um erro crítico.

Se a liga for fundida menos de seis vezes, a análise microestrutural provavelmente produzirá dados falhos. As observações feitas sob um microscópio representariam artefatos de segregação local, em vez das verdadeiras propriedades da liga Co-6Ti-11V-xNb.

Diferenciando Técnicas de Fusão

É importante distinguir este requisito específico de mistura mecânica de outros métodos de fundição. Embora a Fusão por Indução a Vácuo (VIM) seja excelente para remover impurezas e fundição geral, a fusão a arco de amostras em botão depende fortemente deste processo manual de inversão para atingir o mesmo nível de integridade dos constituintes.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que a produção da sua liga atenda aos padrões necessários para aplicações de alta temperatura ou pesquisa, aplique as seguintes diretrizes:

- Se o seu foco principal é a precisão analítica: A adesão estrita à regra de "seis inversões" é obrigatória para validar quaisquer dados microestruturais subsequentes.

- Se o seu foco principal é o desempenho do material: Certifique-se de que o Nióbio esteja totalmente integrado para garantir que a liga apresente a resistência e a resistência à corrosão pretendidas.

A consistência no forno é o único caminho para a confiabilidade no laboratório.

Tabela Resumo:

| Fator | Descrição | Importância em Co-6Ti-11V-xNb |

|---|---|---|

| Requisito de Mistura | Pelo menos 6 ciclos de inversão e fusão | Elimina segregação composicional e gradientes |

| Elemento Chave | Nióbio (Nb) | Requer alto calor/mistura para integrar na matriz de Cobalto |

| Mecanismo | Mistura Mecânica | Contrabalança o resfriamento de cima para baixo das fornalhas resfriadas a água |

| Objetivo de Qualidade | Consistência Macro e Micro | Garante que a análise microestrutural reflita as propriedades reais |

| Risco do Processo | Subprocessamento | Leva a dados falhos e falha localizada do material |

Otimize Sua Produção de Liga com a KINTEK

Alcançar a consistência do material requer mais do que apenas técnica — requer equipamentos de precisão. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de alto desempenho de Fusão a Arco sob Vácuo, Tubo, Rotativo e CVD adaptados para a síntese de materiais complexos. Se você está trabalhando com elementos refratários como o Nióbio ou desenvolvendo novas ligas de alta temperatura, nossos fornos de laboratório personalizáveis fornecem o controle térmico e a confiabilidade que sua pesquisa exige.

Pronto para elevar o desempenho do seu laboratório? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução perfeita para suas necessidades exclusivas de processamento em alta temperatura.

Guia Visual

Referências

- The Effect of Nb on the Microstructure and High-Temperature Properties of Co-Ti-V Superalloys. DOI: 10.3390/coatings15010053

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Quais indústrias comumente utilizam fornos de alto vácuo? Desbloqueie Pureza e Resistência para Aplicações Críticas

- Quais são as etapas típicas na sinterização a vácuo? Domine a Produção de Material Denso e de Alta Pureza

- Como o ambiente controlado de um forno a vácuo beneficia o processamento de materiais? Melhore a pureza e o desempenho

- Como a brasagem em forno é aplicada na indústria aeroespacial? Una Componentes de Alto Desempenho com Precisão

- O que é um forno a vácuo e quais são as suas principais vantagens? Descubra o Processamento Superior de Materiais

- Por que gradientes de temperatura específicos são utilizados em um forno de secagem a vácuo? Preparação de Membrana de Matriz Mista Master

- Por que um sistema de resfriamento em duas etapas é necessário para a hidrogenação de titânio? Proteja a integridade da sua liga

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior