Na fabricação aeroespacial, a brasagem em forno é uma tecnologia fundamental usada para unir materiais de alto desempenho para as aplicações mais exigentes. É o método preferencial para criar componentes fortes, leves e resistentes ao calor, como peças de motores a jato, trocadores de calor e conjuntos estruturais críticos de ligas avançadas de titânio e superligas à base de níquel.

A brasagem em forno é mais do que uma técnica simples de união; é um processo térmico altamente controlado que protege a integridade metalúrgica de ligas avançadas, permitindo a criação de componentes complexos de alto desempenho que são fundamentais para a segurança e eficiência da aviação moderna.

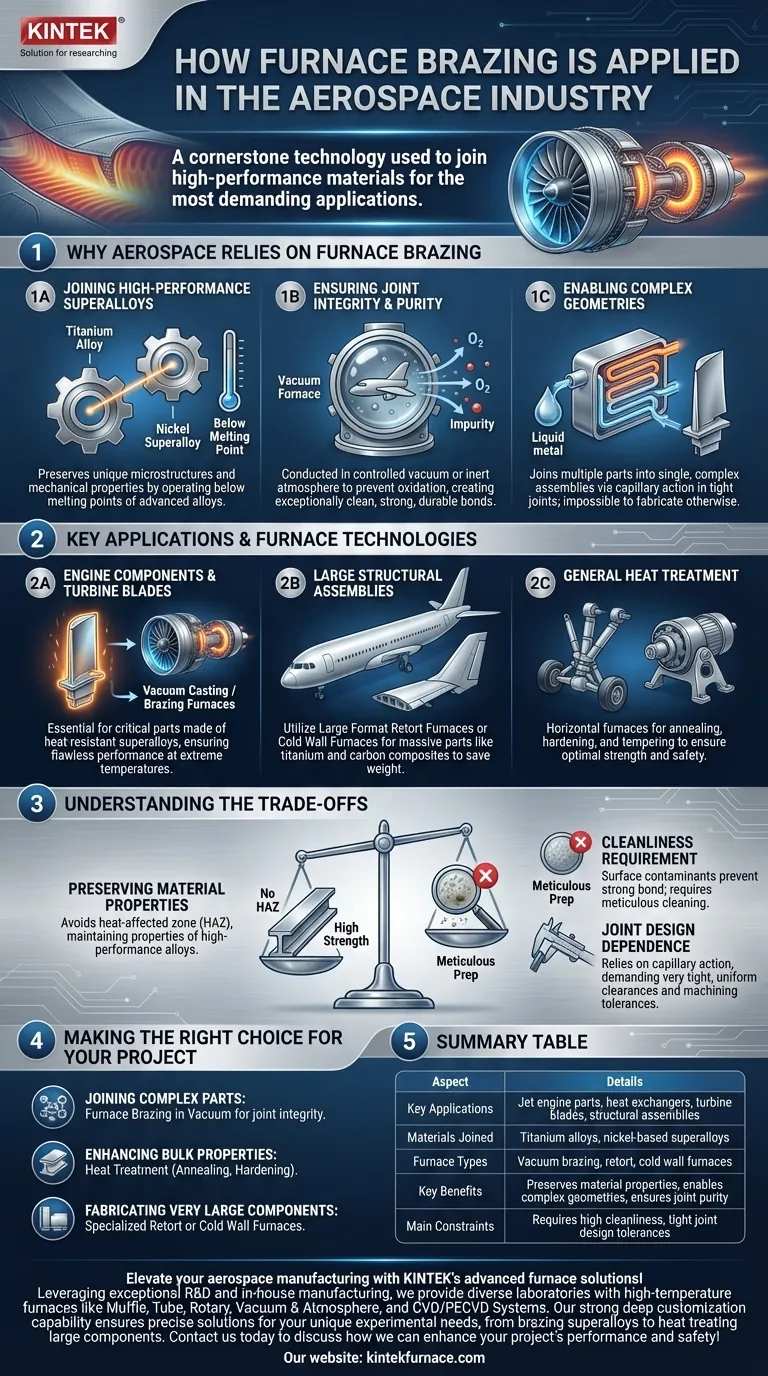

Por que a Indústria Aeroespacial Confia na Brasagem em Forno

A brasagem em forno resolve um desafio fundamental na indústria aeroespacial: como unir materiais avançados sem comprometer suas propriedades cuidadosamente projetadas. O processo é conduzido em um ambiente controlado, o que é crítico para as ligas exóticas usadas na indústria.

União de Superligas de Alto Desempenho

A indústria aeroespacial depende de materiais como ligas de titânio e superligas à base de níquel por sua incrível relação resistência-peso e resistência a temperaturas extremas.

A brasagem em forno é excepcionalmente adequada para esses materiais porque o processo ocorre abaixo de seu ponto de fusão, preservando suas microestruturas e propriedades mecânicas únicas.

Garantia da Integridade e Pureza da Junta

Componentes em motores a jato e aeronaves de alta altitude são expostos a imenso estresse e ambientes oxidativos. Uma junta fraca ou contaminada é um ponto catastrófico de falha.

Ao realizar a brasagem dentro de um forno a vácuo ou um forno com atmosfera inerte controlada, o processo evita a oxidação. Isso resulta em uma ligação excepcionalmente limpa, forte e durável que pode suportar as condições mais adversas.

Possibilitando Geometrias Complexas

Muitos componentes aeroespaciais, como trocadores de calor e pás de turbina, apresentam canais internos intrincados e formas complexas que são impossíveis de fabricar como uma única peça.

A brasagem em forno permite que os engenheiros unam várias peças usinadas mais simples em um único conjunto complexo. O metal de enchimento flui por ação capilar em juntas de ajuste preciso, criando um componente final monolítico que é forte e à prova de vazamentos.

Principais Aplicações e Tecnologias de Forno

Diferentes componentes aeroespaciais exigem tipos específicos de fornos e processos para atender às suas demandas únicas de escala, material e desempenho.

Componentes de Motor e Pás de Turbina

Peças críticas de motores, especialmente pás de turbina, são feitas de superligas resistentes ao calor que devem funcionar perfeitamente em temperaturas extremas.

Fornos de fundição a vácuo e fornos de brasagem a vácuo são essenciais para produzir e montar essas peças, garantindo que as propriedades do material sejam perfeitamente mantidas sem introduzir impurezas.

Grandes Montagens Estruturais

Aeronaves modernas incorporam componentes muito grandes feitos de titânio e até compósitos de carbono para economizar peso e aumentar a resistência.

Para essas peças, os fabricantes usam fornos de retorta de grande formato. Para componentes ainda maiores, um forno de parede fria pode ser usado para evitar o custo e as limitações de uma retorta enorme, permitindo o processamento de peças maciças de aeronaves.

Tratamento Térmico Geral

Além da união, os fornos são críticos para o tratamento térmico geral de ligas aeroespaciais. Processos como recozimento, endurecimento e revenimento são realizados em fornos horizontais para garantir que o trem de pouso, suportes de motor e outras peças tenham a resistência e durabilidade ótimas exigidas pelos rigorosos padrões de segurança.

Entendendo as Compensações

Embora a brasagem em forno seja poderosa, não é uma solução universal. Compreender suas limitações é fundamental para aplicá-la corretamente.

Benefício: Preservando as Propriedades do Material

A maior vantagem da brasagem em relação à soldagem é a temperatura. Ao operar abaixo do ponto de fusão do metal base, a brasagem evita a zona afetada pelo calor (ZAC) comum na soldagem, que pode degradar as propriedades de ligas de alto desempenho.

Restrição: Requisito de Limpeza

A brasagem em forno é extremamente sensível a contaminantes. As superfícies a serem unidas devem ser meticulosamente limpas e preparadas. Quaisquer óleos, óxidos ou sujeira impedirão que o metal de enchimento molhe a superfície e crie uma ligação forte.

Restrição: Dependência do Projeto da Junta

O processo depende inteiramente da ação capilar para atrair o metal de enchimento fundido para a junta. Isso requer folgas muito apertadas e uniformes entre as peças a serem unidas, o que impõe uma restrição significativa ao projeto do componente e às tolerâncias de usinagem.

Fazendo a Escolha Certa para o Seu Projeto

Selecionar o processo térmico correto não é apenas um detalhe de fabricação; é fundamental para o desempenho e a segurança do componente final.

- Se o seu foco principal é unir peças complexas de superligas: A brasagem em forno em uma atmosfera de vácuo controlada é o método definitivo para garantir a integridade da junta sem danificar o material base.

- Se o seu foco principal é aprimorar as propriedades do material a granel: Os processos de tratamento térmico como recozimento, endurecimento e revenimento são as etapas necessárias para atingir a resistência e durabilidade desejadas.

- Se o seu foco principal é fabricar componentes muito grandes: Você deve usar equipamentos especializados como fornos de retorta de grande formato ou fornos de parede fria, seja para brasagem ou tratamento térmico.

Em última análise, dominar esses processos térmicos avançados é essencial para construir aeronaves mais leves, mais rápidas e mais seguras.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Principais Aplicações | Peças de motor a jato, trocadores de calor, pás de turbina, conjuntos estruturais |

| Materiais Unidos | Ligas de titânio, superligas à base de níquel |

| Tipos de Forno | Fornos de brasagem a vácuo, fornos de retorta, fornos de parede fria |

| Principais Benefícios | Preserva as propriedades do material, possibilita geometrias complexas, garante a pureza da junta |

| Principais Restrições | Exige alta limpeza, tolerâncias apertadas no projeto da junta |

Eleve sua fabricação aeroespacial com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas, desde a brasagem de superligas até o tratamento térmico de grandes componentes. Entre em contato conosco hoje para discutir como podemos aprimorar o desempenho e a segurança do seu projeto!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial