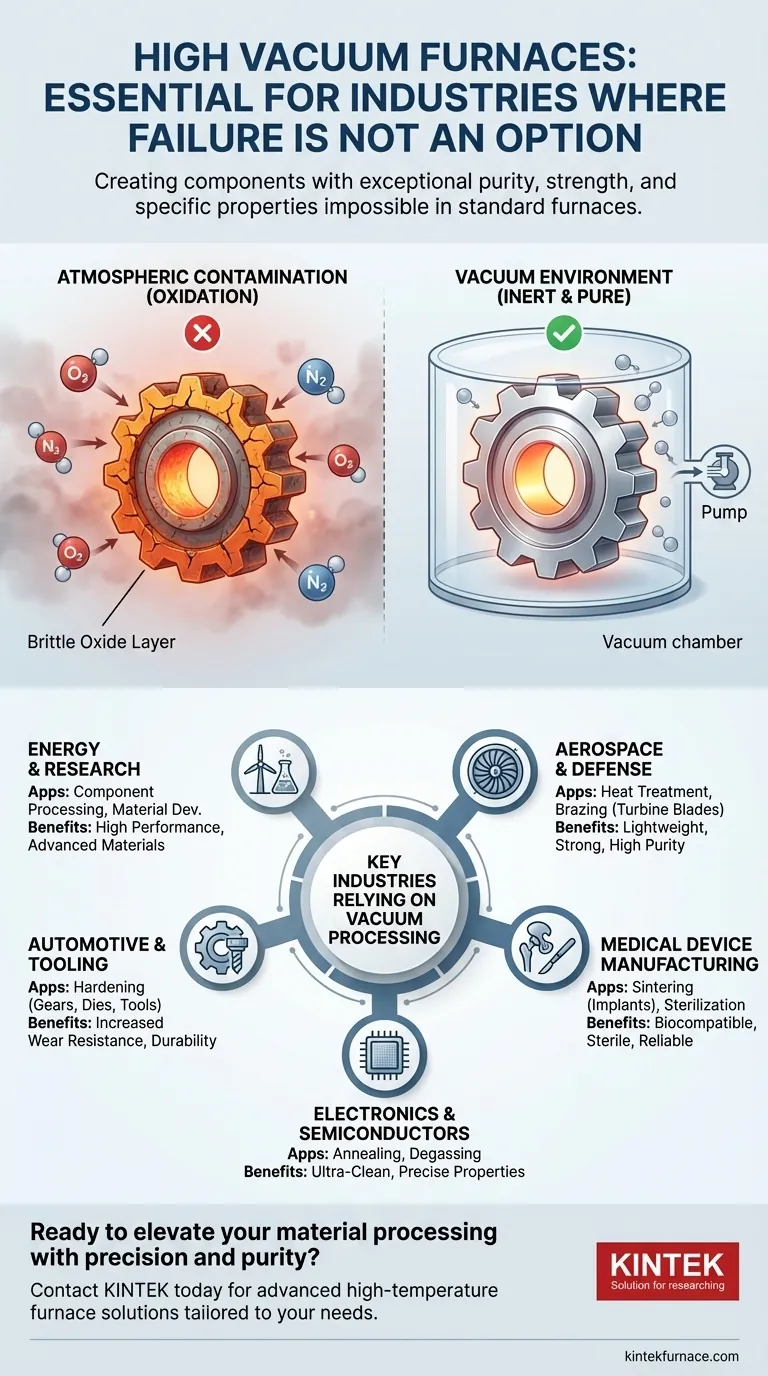

Em sua essência, os fornos de alto vácuo são ferramentas indispensáveis para indústrias onde a falha de material não é uma opção. Os usuários mais proeminentes são encontrados na aeroespacial, fabricação de dispositivos médicos e eletrônicos avançados, com aplicações significativas nos setores automotivo, de energia e de ferramentas de alto desempenho também. Essas indústrias dependem do processamento a vácuo para criar componentes com pureza, resistência e propriedades microestruturais específicas excepcionais que são impossíveis de alcançar em um forno atmosférico padrão.

A razão fundamental pela qual essas indústrias usam fornos de alto vácuo é para controlar o ambiente de um material em temperaturas extremas. Ao remover gases atmosféricos como o oxigênio, o forno previne a contaminação e a oxidação, permitindo a criação de componentes de alto desempenho mais fortes, puros e confiáveis.

O Problema Central: Por que o Vácuo é Essencial

O processamento em alta temperatura é transformador, mas também torna os materiais altamente reativos. Um forno a vácuo é projetado para resolver um problema crítico: a contaminação.

Eliminando a Contaminação Atmosférica

Quando os metais são aquecidos a altas temperaturas, eles reagem prontamente com os gases no ar, especialmente oxigênio e nitrogênio. Essa reação, conhecida como oxidação, forma uma camada de óxido frágil na superfície, comprometendo a resistência, a vida útil à fadiga e a pureza química do material.

Um forno de alto vácuo bombeia esses gases reativos, criando um ambiente inerte. Isso garante que o material seja exposto apenas ao calor, permitindo um controle preciso sobre as propriedades do produto final sem reações químicas indesejadas.

Alcançando Pureza e Desempenho Inigualáveis

Para aplicações críticas como uma pá de turbina de motor a jato ou um implante cirúrgico, a integridade do material é primordial. O ambiente de vácuo preserva a composição química precisa das ligas avançadas.

Essa pureza previne defeitos internos e garante que o material atinja sua força teórica máxima, durabilidade e características de desempenho. Processos como a desgaseificação, que só são possíveis no vácuo, removem ativamente gases aprisionados de dentro do próprio material.

Principais Aplicações Industriais

A necessidade de materiais puros, fortes e confiáveis impulsiona a adoção de fornos a vácuo em várias indústrias de alto risco.

Aeroespacial e Defesa

Este setor exige materiais que possam suportar estresse extremo, vibração e temperaturas. Fornos a vácuo são usados para o tratamento térmico de componentes críticos de motores e a brasagem de conjuntos complexos como pás de turbina. O resultado são peças que são leves e incrivelmente fortes.

Fabricação de Dispositivos Médicos

Quando um dispositivo é implantado no corpo humano, a biocompatibilidade e a pureza são inegociáveis. Fornos a vácuo são usados para sinterizar pós de titânio em implantes de quadril e para criar instrumentos cirúrgicos que são estéreis e livres de quaisquer contaminantes que possam causar uma reação adversa.

Eletrônicos e Semicondutores

A fabricação de semicondutores requer um ambiente ultralimpo. Até mesmo uma contaminação microscópica pode arruinar uma bolacha de silício. Fornos de alto vácuo são usados para processos como recozimento e degaseificação para garantir que as propriedades elétricas dos materiais semicondutores sejam perfeitas.

Automotivo e Ferramentaria

Em automóveis de alto desempenho e ferramentaria industrial, a durabilidade é fundamental. Fornos a vácuo são usados para temperar engrenagens, matrizes e ferramentas de corte, aumentando significativamente sua resistência ao desgaste e vida útil. Este processo cria peças que podem suportar imensa pressão e atrito.

Energia e Pesquisa

O setor de energia utiliza componentes processados a vácuo em turbinas de geração de energia e outros equipamentos de alto estresse. Além disso, laboratórios de pesquisa e desenvolvimento contam com fornos a vácuo para experimentar e desenvolver a próxima geração de materiais avançados para todas as indústrias mencionadas acima.

Compreendendo as Desvantagens

Embora incrivelmente poderoso, o tratamento térmico a vácuo não é uma solução universal. É um processo especializado escolhido para requisitos técnicos específicos.

Custo e Complexidade Maiores

Fornecer a vácuo são significativamente mais caros para construir e operar do que fornos atmosféricos padrão. Eles exigem sistemas de bombeamento complexos, controles sofisticados e tempos de ciclo mais longos para evacuar a câmara até o nível de vácuo necessário.

Produção Mais Lenta

A necessidade de criar um vácuo antes que o ciclo de aquecimento possa começar, e muitas vezes a necessidade de resfriamento controlado depois, significa que o tempo total do processo é maior. Para peças simples onde a oxidação superficial não é uma preocupação crítica, um processo atmosférico mais rápido e menos caro pode ser suficiente.

Manutenção e Expertise

Operar um forno a vácuo requer um nível mais alto de expertise técnica. Manter as bombas de vácuo, vedações e a integridade da câmara é uma tarefa constante e crítica. Um pequeno vazamento pode comprometer um lote inteiro de componentes caros.

Como Aplicar Isso ao Seu Objetivo

Sua escolha de processamento térmico deve ser impulsionada pelos requisitos finais do seu componente.

- Se seu foco principal é unir componentes complexos e de alto estresse: A brasagem a vácuo oferece uniões limpas, fortes e sem fluxo que são essenciais para aplicações aeroespaciais e médicas.

- Se seu foco principal é maximizar a dureza e a resistência ao desgaste de peças de aço: O tratamento térmico a vácuo é o padrão para a criação de ferramentas, matrizes e engrenagens de alto desempenho com durabilidade superior.

- Se seu foco principal é criar peças sólidas a partir de materiais em pó: A sinterização a vácuo é crítica para a produção de implantes médicos puros e de alta densidade e componentes cerâmicos avançados.

- Se seu foco principal é alcançar pureza absoluta do material: Um ambiente de vácuo é a única maneira de realizar processos como a desgaseificação e criar componentes livres de contaminação para eletrônicos.

Em última análise, investir em tecnologia de forno a vácuo é uma decisão para priorizar a integridade do material acima de tudo.

Tabela Resumo:

| Indústria | Principais Aplicações | Benefícios |

|---|---|---|

| Aeroespacial e Defesa | Tratamento térmico, brasagem de pás de turbina | Resistência excepcional, leveza, alta pureza |

| Fabricação de Dispositivos Médicos | Sinterização de implantes, esterilização de instrumentos | Biocompatibilidade, sem contaminação, confiabilidade |

| Eletrônicos e Semicondutores | Recozimento, desgaseificação de wafers | Ambiente ultralimpo, propriedades elétricas precisas |

| Automotivo e Ferramentaria | Têmpera de engrenagens e ferramentas | Maior resistência ao desgaste, durabilidade |

| Energia e Pesquisa | Processamento de componentes, desenvolvimento de materiais | Alto desempenho, inovação em materiais avançados |

Pronto para elevar seu processamento de materiais com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para indústrias como aeroespacial, médica e eletrônica. Nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo & Atmosféricos e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Não deixe que a contaminação comprometa seus componentes — entre em contato conosco hoje para discutir como nossos fornos a vácuo podem aumentar a integridade e o desempenho do seu produto!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje