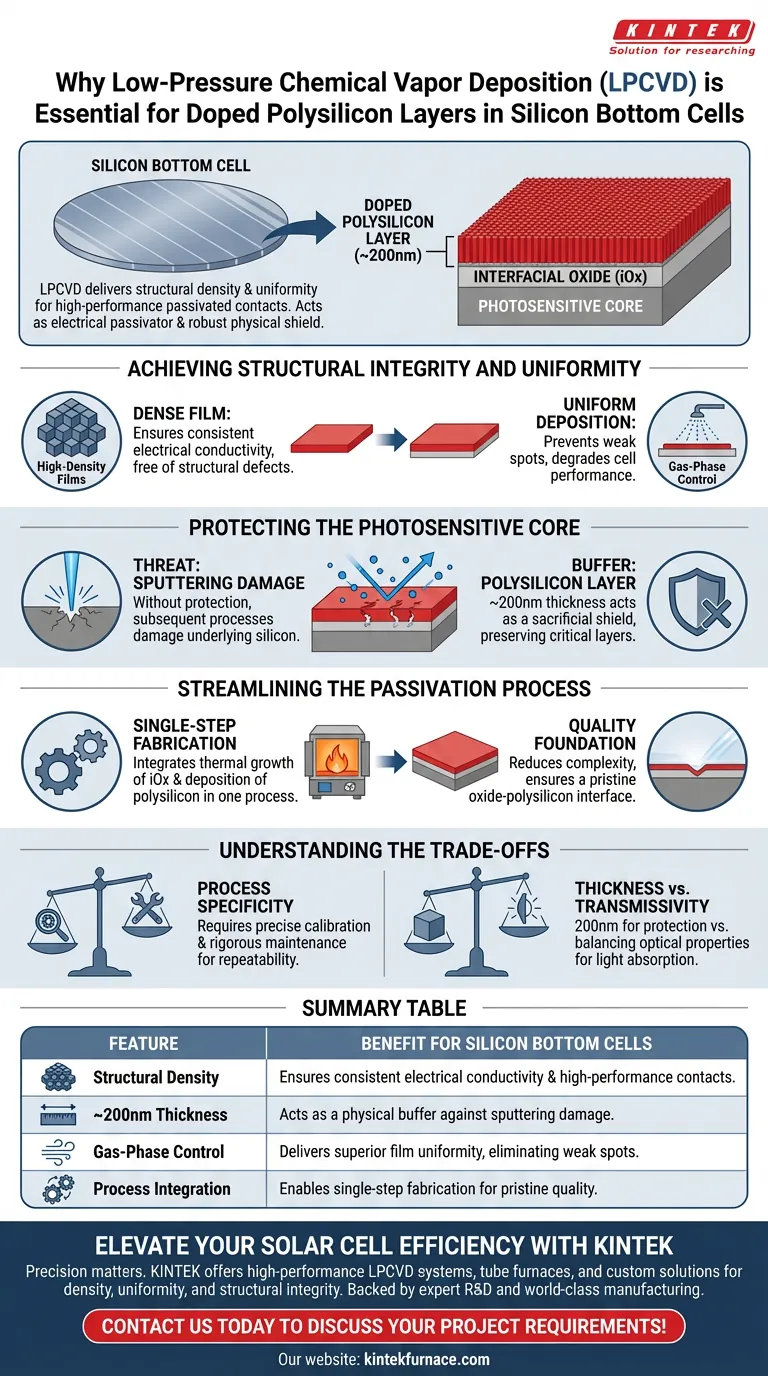

O equipamento LPCVD é essencial para criar as camadas de polissilício dopado em células de silício inferiores porque fornece a densidade estrutural e a uniformidade necessárias para contatos passivados de alto desempenho. Especificamente, ele deposita uma camada com aproximadamente 200 nanômetros de espessura que serve a um duplo propósito: facilitar a passivação elétrica e atuar como um robusto escudo físico contra danos em etapas posteriores de fabricação.

O LPCVD fornece a precisão necessária para depositar um filme de polissilício denso e uniforme que funciona como parte integrante do contato passivado da célula. Crucialmente, a espessura substancial desta camada protege as estruturas subjacentes sensíveis contra danos de sputtering, garantindo que a célula mantenha o desempenho elétrico ideal.

Alcançando Integridade Estrutural e Uniformidade

A Necessidade de Filmes de Alta Densidade

Para que um contato passivado funcione corretamente, a camada de polissilício deve estar livre de defeitos estruturais. O LPCVD cria um filme altamente denso que garante condutividade elétrica consistente. Essa densidade é crítica para a eficiência geral da camada de contato.

Precisão Através do Controle de Fase Gasosa

Os sistemas LPCVD operam controlando estritamente as reações químicas na fase gasosa. Essa precisão resulta em uma deposição uniforme em toda a superfície do wafer de silício. Tal uniformidade evita pontos fracos que poderiam degradar o desempenho da célula.

Protegendo o Núcleo Fotossensível

A Ameaça de Danos por Sputtering

Etapas de processamento subsequentes na fabricação de células solares frequentemente envolvem sputtering, um processo de alta energia usado para aplicar outros materiais. Sem proteção, este processo pode danificar fisicamente as camadas de silício fotossensíveis subjacentes. Tais danos comprometem o desempenho elétrico da célula inferior.

A Camada de Polissilício como Buffer

A camada de polissilício dopado depositada por LPCVD é especificamente projetada para ter aproximadamente 200 nanômetros de espessura. Essa espessura "substancial" atua como um buffer ou escudo sacrificial. Ela absorve o impacto do processamento subsequente, preservando a integridade das camadas críticas abaixo dela.

Otimizando o Processo de Passivação

Possibilitando Fabricação em Etapa Única

Sistemas LPCVD horizontais avançados podem integrar múltiplas etapas de formação. Eles permitem o crescimento térmico da camada de óxido interfacial (iOx) e a deposição da camada de polissilício em um único processo.

Construindo uma Base para a Qualidade

Ao combinar essas etapas, o equipamento estabelece uma base coesa para estruturas de passivação de alta qualidade. Essa integração reduz a complexidade do processo, garantindo ao mesmo tempo que a interface entre o óxido e o polissilício seja impecável.

Compreendendo os Compromissos

Especificidade do Processo

Embora o LPCVD ofereça uniformidade superior, ele requer calibração precisa das reações de fase gasosa. Esse nível de controle é exigente e necessita de manutenção rigorosa do equipamento para garantir a repetibilidade.

Espessura vs. Transmissividade

A espessura de 200 nanômetros é vital para a proteção, mas introduz uma camada de material denso na pilha. Os fabricantes devem equilibrar a necessidade dessa espessura protetora contra as propriedades ópticas necessárias para o design da célula, garantindo que a camada auxilie na condutividade sem prejudicar a absorção de luz onde for relevante.

Otimizando a Fabricação de Células de Silício Inferiores

Para garantir que você esteja utilizando o equipamento LPCVD de forma eficaz para seus objetivos específicos de fabricação, considere o seguinte:

- Se seu foco principal é o rendimento do processo: Priorize a especificação de espessura de 200nm para garantir proteção máxima contra danos de sputtering em etapas posteriores.

- Se seu foco principal é a qualidade da passivação: Utilize a capacidade de etapa única para crescer o óxido interfacial e o polissilício simultaneamente, minimizando a contaminação da interface.

Em última análise, o LPCVD não é apenas uma ferramenta de deposição; é uma salvaguarda crítica que preserva a integridade elétrica de toda a pilha da célula solar.

Tabela Resumo:

| Característica | Benefício para Células de Silício Inferiores |

|---|---|

| Densidade Estrutural | Garante condutividade elétrica consistente e contatos passivados de alto desempenho. |

| Espessura de 200nm | Atua como um buffer físico para proteger camadas sensíveis contra danos de sputtering subsequentes. |

| Controle de Fase Gasosa | Proporciona uniformidade superior do filme em toda a superfície do wafer, eliminando pontos fracos de desempenho. |

| Integração de Processo | Permite a fabricação em etapa única de camadas de óxido interfacial (iOx) e polissilício para qualidade impecável. |

Eleve a Eficiência da Sua Célula Solar com a KINTEK

A precisão é fundamental ao depositar camadas críticas de polissilício. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas LPCVD de alto desempenho, fornos de tubo e soluções personalizadas de alta temperatura adaptadas às suas necessidades exclusivas de células de silício inferiores. Nosso equipamento garante a densidade, uniformidade e integridade estrutural que seus projetos de energia solar de alta eficiência exigem.

Pronto para otimizar seu processo de passivação? Entre em contato conosco hoje mesmo para discutir os requisitos do seu projeto!

Guia Visual

Referências

- Rasmus Nielsen, Peter C. K. Vesborg. Monolithic Selenium/Silicon Tandem Solar Cells. DOI: 10.1103/prxenergy.3.013013

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Como um Controlador de Fluxo de Massa influencia super-redes 2D? Controle de CVD de Precisão para Padronização Sub-10nm

- Quais indústrias comumente utilizam PVD e CVD? Descubra as Principais Aplicações em Tecnologia e Manufatura

- Qual é o princípio básico da Deposição Química a Vapor (CVD)? Desbloqueie a Síntese de Películas Finas de Alta Pureza

- Quais são as vantagens do processo CVD? Obtenha Filmes Finos Superiores para Aplicações Complexas

- Qual a diferença entre CVD e Deposição Física de Vapor (PVD)? Escolha o Processo de Revestimento Certo

- Como o argônio serve como gás de arraste durante a CVD de aerogéis de BN@PyC? Dicas Essenciais para Deposição Uniforme

- Quais são os princípios básicos do CVD? Domine a Deposição de Filmes Finos para Materiais Avançados

- Quais papéis o PVD e o CVD desempenham na tecnologia moderna de filmes finos? Diferenças fundamentais e aplicações explicadas