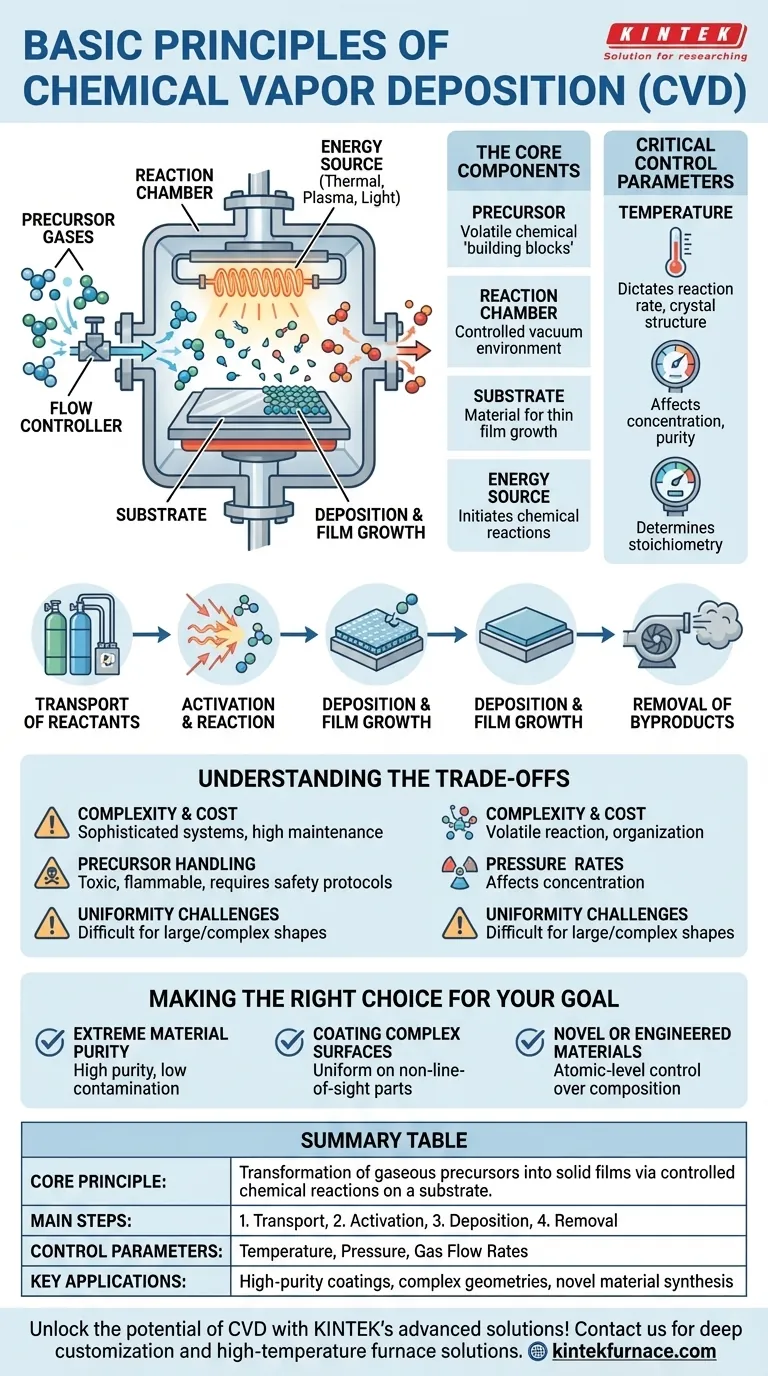

Em sua essência, a Deposição Química a Vapor (CVD) é um processo de síntese para a criação de materiais sólidos de alta pureza, tipicamente na forma de filmes finos. Funciona introduzindo gases precursores voláteis em uma câmara de reação onde são energizados, fazendo com que reajam ou se decomponham e depositem um novo material sólido na superfície de um substrato. Todo o processo depende de um controle preciso sobre condições como temperatura, pressão e fluxo de gás para construir a camada de material desejada, camada por camada.

O princípio fundamental do CVD é a transformação de precursores químicos de um estado gasoso para um filme sólido através de uma reação química controlada na superfície de um substrato. Não é meramente uma técnica de revestimento; é um método para sintetizar novos materiais com propriedades específicas e projetadas.

Os Componentes Essenciais de um Processo CVD

Para entender o princípio do CVD, é útil dividir o sistema em seus componentes essenciais. Cada parte desempenha um papel crítico no resultado final.

Os Gases Precursores

Precursores são os "blocos de construção" químicos do filme final. São compostos voláteis, o que significa que podem ser facilmente transformados em gás, e contêm os elementos específicos que você deseja depositar.

A Câmara de Reação

Este é o ambiente controlado, tipicamente mantido sob vácuo, onde todo o processo de deposição ocorre. Ele isola a reação de contaminantes externos.

O Substrato

O substrato é o material ou peça sobre o qual o filme fino é cultivado. As condições do processo são otimizadas para deposição nesta superfície.

A Fonte de Energia

A energia é necessária para iniciar as reações químicas. Essa energia pode ser fornecida de várias formas, como calor elevado (CVD Térmico), plasma (CVD Assistido por Plasma) ou luz (CVD Assistido por Foto).

O Mecanismo de Deposição Passo a Passo

O processo CVD pode ser entendido como uma sequência de etapas físicas e químicas bem definidas que devem ser cuidadosamente gerenciadas.

Passo 1: Transporte de Reagentes

Gases precursores, frequentemente misturados com gases carreadores como nitrogênio ou argônio, são introduzidos na câmara de reação em taxas de fluxo precisamente controladas.

Passo 2: Ativação e Reação

Uma vez dentro da câmara, a energia fornecida (por exemplo, calor) "ativa" as moléculas precursoras. Isso as faz decompor ou reagir com outros gases, formando o material sólido na forma de vapor e outros subprodutos gasosos.

Passo 3: Deposição e Crescimento do Filme

As espécies sólidas recém-formadas viajam até o substrato, adsorvem-se em sua superfície e começam a formar uma camada contínua. Este filme cresce ao longo do tempo à medida que mais material é depositado.

Passo 4: Remoção de Subprodutos

Os subprodutos gasosos gerados durante a reação química são continuamente bombeados para fora da câmara, garantindo que a reação prossiga eficientemente e que os subprodutos não contaminem o filme.

Os Parâmetros Críticos de Controle

O poder do CVD reside em sua sintonia precisa. O ajuste dos parâmetros chave permite a engenharia de filmes com uma ampla gama de propriedades, desde dureza até condutividade elétrica.

Temperatura

A temperatura é, sem dúvida, o parâmetro mais crítico. Ela dita diretamente a taxa das reações químicas e influencia significativamente a estrutura cristalina, densidade e tensão do filme.

Pressão

A pressão da câmara afeta a concentração dos gases reagentes e o caminho livre médio das moléculas. Pressões mais baixas geralmente levam a maior pureza e melhor uniformidade.

Taxas de Fluxo de Gás

A taxa de fluxo de cada gás precursor, e sua proporção entre si, determina a estequiometria (composição química) do filme final. Isso permite a criação de materiais compostos complexos.

Compreendendo as Trocas

Embora poderoso, o CVD não está isento de desafios. Compreender suas limitações é fundamental para sua implementação bem-sucedida.

Complexidade e Custo

Os sistemas CVD são sofisticados e podem ser caros para adquirir e manter, especialmente aqueles que operam em temperaturas muito altas ou usam vácuo ultra-alto.

Manuseio de Precursores

Muitos precursores químicos usados no CVD são altamente tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança rigorosos e equipamentos de manuseio especializados.

Desafios de Uniformidade

Alcançar uma espessura e composição de filme perfeitamente uniformes em um substrato grande ou de formato complexo pode ser difícil e frequentemente requer otimização significativa do processo.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de usar CVD é impulsionada pelas propriedades desejadas do material final.

- Se seu foco principal é a pureza extrema do material: CVD é uma escolha ideal porque começa com gases purificados, levando a filmes com níveis excepcionalmente baixos de contaminação.

- Se seu foco principal é revestir superfícies complexas e não visíveis diretamente: A natureza gasosa do CVD permite depositar revestimentos uniformes em geometrias internas e externas intrincadas.

- Se seu foco principal é criar materiais novos ou engenheirados: CVD oferece o controle em nível atômico sobre a composição e estrutura necessárias para sintetizar ligas, cerâmicas e semicondutores avançados.

Em última análise, dominar o CVD é sobre aproveitar reações químicas controladas para construir materiais do zero, tornando-o uma tecnologia fundamental na engenharia e ciência modernas.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Princípio Central | Transformação de precursores gasosos em filmes sólidos através de reações químicas controladas em um substrato. |

| Etapas Principais | 1. Transporte de reagentes 2. Ativação e reação 3. Deposição e crescimento 4. Remoção de subprodutos |

| Parâmetros de Controle | Temperatura, pressão, taxas de fluxo de gás |

| Aplicações Chave | Revestimentos de alta pureza, geometrias complexas, síntese de materiais novos |

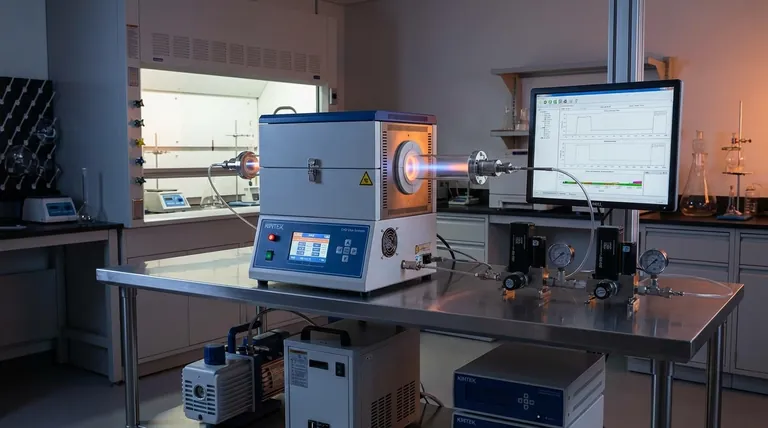

Desbloqueie o potencial do CVD para o seu laboratório com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação própria, oferecemos uma linha diversificada de produtos, incluindo Sistemas CVD/PECVD, Fornos Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, todos com forte personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções de fornos de alta temperatura podem aprimorar sua síntese de materiais e impulsionar a inovação em seus projetos.

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais