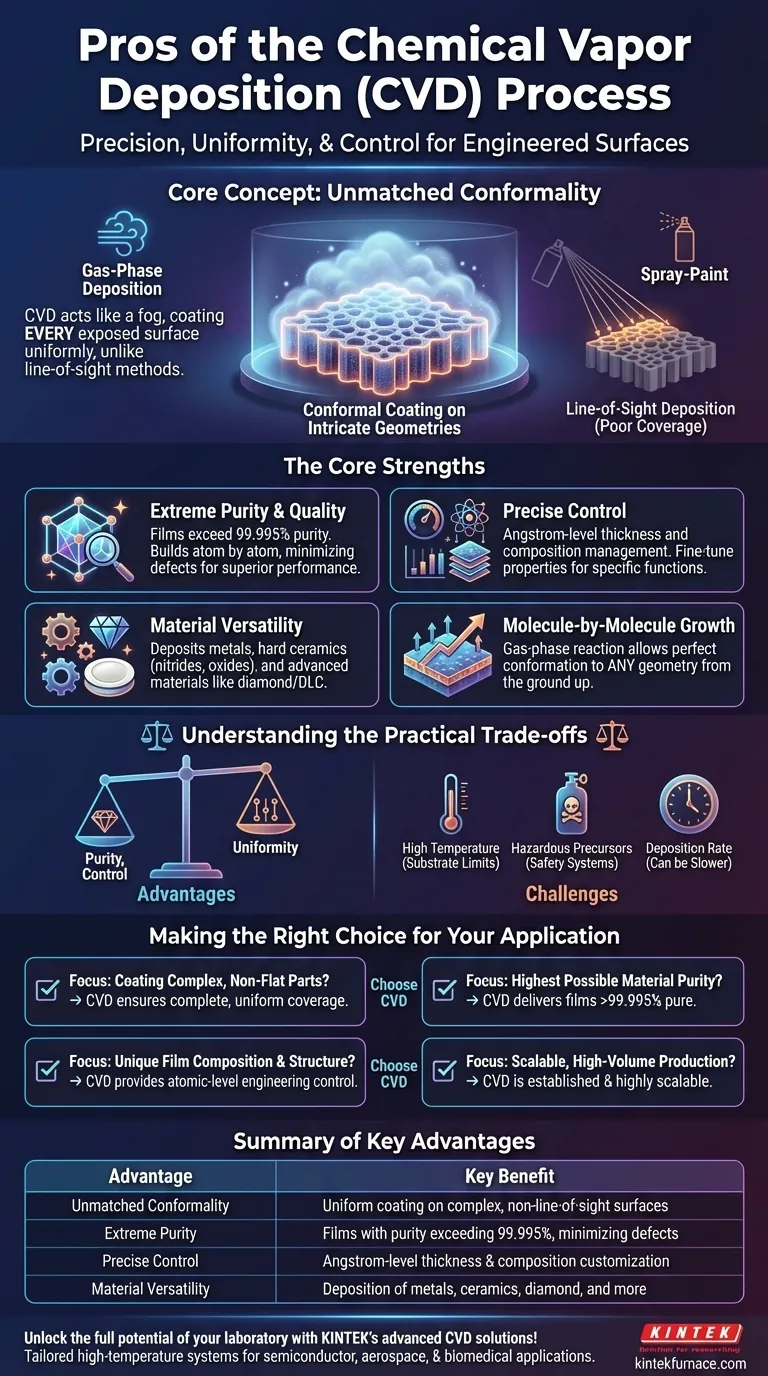

Em essência, as principais vantagens da Deposição Química a Vapor (CVD) são seu controle excepcional sobre as propriedades do filme e sua capacidade de revestir uniformemente superfícies complexas. Como o processo utiliza precursores químicos em fase gasosa, ele pode criar filmes finos altamente puros, densos e consistentes com espessura e composição precisamente adaptadas. Essa capacidade única de se conformar a geometrias intrincadas e que não são de linha de visão torna a CVD um processo indispensável em campos exigentes como fabricação de semicondutores, engenharia aeroespacial e dispositivos biomédicos.

Embora muitos processos possam depositar uma camada de material, a força central da CVD é a capacidade de crescer uma nova superfície do zero, molécula por molécula. Essa reação em fase gasosa permite que ela se conforme perfeitamente a qualquer geometria, criando filmes projetados com pureza e uniformidade inigualáveis, que muitas vezes são impossíveis de serem alcançados com outros métodos.

Os Pontos Fortes Centrais do Processo CVD

Para entender por que a CVD é escolhida para aplicações críticas, devemos olhar além de uma simples lista de benefícios e examinar como seu mecanismo fundamental oferece vantagens tangíveis.

Conformidade e Uniformidade Inigualáveis

A característica definidora da CVD é o uso de reagentes gasosos. Ao contrário dos métodos de deposição por linha de visão (como a Deposição Física de Vapor ou PVD), que agem como uma lata de spray, a CVD funciona mais como uma névoa que preenche todos os cantos de uma câmara.

Isso permite que a reação química ocorra uniformemente em todas as superfícies expostas, independentemente de sua orientação ou complexidade. O resultado é um revestimento altamente conforme que replica perfeitamente topografias intrincadas, trincheiras e até mesmo as superfícies internas de materiais porosos.

Pureza Extrema e Qualidade do Material

A CVD é capaz de produzir filmes com pureza excepcional, muitas vezes excedendo 99,995%. Isso ocorre porque os gases precursores podem ser refinados para padrões muito altos antes de serem introduzidos na câmara de reação.

O processo em si também é inerentemente limpo, construindo efetivamente o filme desejado átomo por átomo, enquanto os subprodutos são exauridos como gás. Isso minimiza impurezas e defeitos, levando a um desempenho elétrico, óptico e mecânico superior do filme final.

Controle Preciso Sobre as Propriedades do Filme

O processo CVD oferece um grau incrível de controle. Ao gerenciar cuidadosamente variáveis como taxas de fluxo de gás, temperatura e pressão, os operadores podem ditar com precisão as propriedades finais do filme.

Isso inclui personalizar a espessura do filme com precisão de nível de angstrom, controlar a composição química misturando diferentes gases precursores e até mesmo influenciar a estrutura cristalina do filme. Isso possibilita projetar uma superfície para uma função específica.

Versatilidade de Materiais Incomparável

A CVD não se limita a uma única classe de materiais. O processo é incrivelmente versátil e pode ser adaptado para depositar uma vasta gama de substâncias.

Isso inclui metais e ligas metálicas, cerâmicas duras como nitretos e óxidos, e até mesmo materiais avançados como diamante e carbono semelhante a diamante (DLC). Essa flexibilidade permite sua aplicação em uma ampla variedade de desafios industriais e de pesquisa.

Compreendendo as Trocas Práticas

Nenhum processo está isento de desafios. Embora poderoso, as vantagens da CVD vêm com considerações práticas que são críticas para tomar uma decisão informada.

Temperatura do Processo

Muitos, embora nem todos, os processos CVD exigem altas temperaturas para impulsionar as reações químicas necessárias. Isso pode ser uma limitação significativa ao trabalhar com substratos sensíveis à temperatura, como certos plásticos ou wafers de semicondutores pré-processados. Embora existam variantes de CVD de baixa temperatura, elas geralmente envolvem seu próprio conjunto de concessões.

Manuseio de Gás Precursor

Os produtos químicos precursores usados na CVD são frequentemente voláteis, tóxicos, corrosivos ou pirofóricos (inflamando-se em contato com o ar). Isso exige sistemas de manuseio de gás e segurança sofisticados e caros, bem como protocolos operacionais rigorosos para proteger o pessoal e o equipamento.

Taxa de Deposição

Embora uma referência observe que o processo pode ser "rápido", a CVD às vezes pode ter uma taxa de deposição mais baixa em comparação com certas técnicas PVD, especialmente para revestimentos muito espessos. Para aplicações onde o volume e a velocidade são os principais motores e a qualidade do filme é secundária, a CVD pode não ser a opção mais econômica.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um método de deposição depende inteiramente do requisito mais crítico do seu projeto.

- Se o seu foco principal for revestir peças complexas e não planas: A CVD é provavelmente a escolha superior devido à sua natureza em fase gasosa, garantindo cobertura completa e uniforme onde os métodos de linha de visão falhariam.

- Se o seu foco principal for alcançar a mais alta pureza de material possível: A capacidade da CVD de produzir filmes com pureza superior a 99,995% para desempenho eletrônico ou óptico crítico é uma vantagem decisiva.

- Se o seu foco principal for desenvolver um filme exclusivo com uma composição ou estrutura específica: A CVD fornece o controle ajustado necessário para projetar materiais no nível atômico, camada por camada.

- Se o seu foco principal for a escala da pesquisa para a produção industrial de alto volume: Os processos CVD são bem estabelecidos, controláveis e altamente escaláveis para ambientes de fabricação.

Em última análise, escolher a CVD é uma decisão de projetar uma superfície com precisão, em vez de simplesmente cobri-la.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Conformidade Inigualável | Revestimento uniforme em superfícies complexas e que não são de linha de visão |

| Pureza Extrema | Filmes com pureza superior a 99,995%, minimizando defeitos |

| Controle Preciso | Espessura de nível de angstrom e personalização de composição |

| Versatilidade de Material | Deposição de metais, cerâmicas, diamante e mais |

Desbloqueie todo o potencial do seu laboratório com as soluções CVD avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como CVD/PECVD, adaptados às suas necessidades experimentais exclusivas. Nossa profunda capacidade de personalização garante desempenho preciso para aplicações em semicondutores, aeroespacial e biomédica. Entre em contato hoje mesmo para discutir como podemos aprimorar seus processos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases