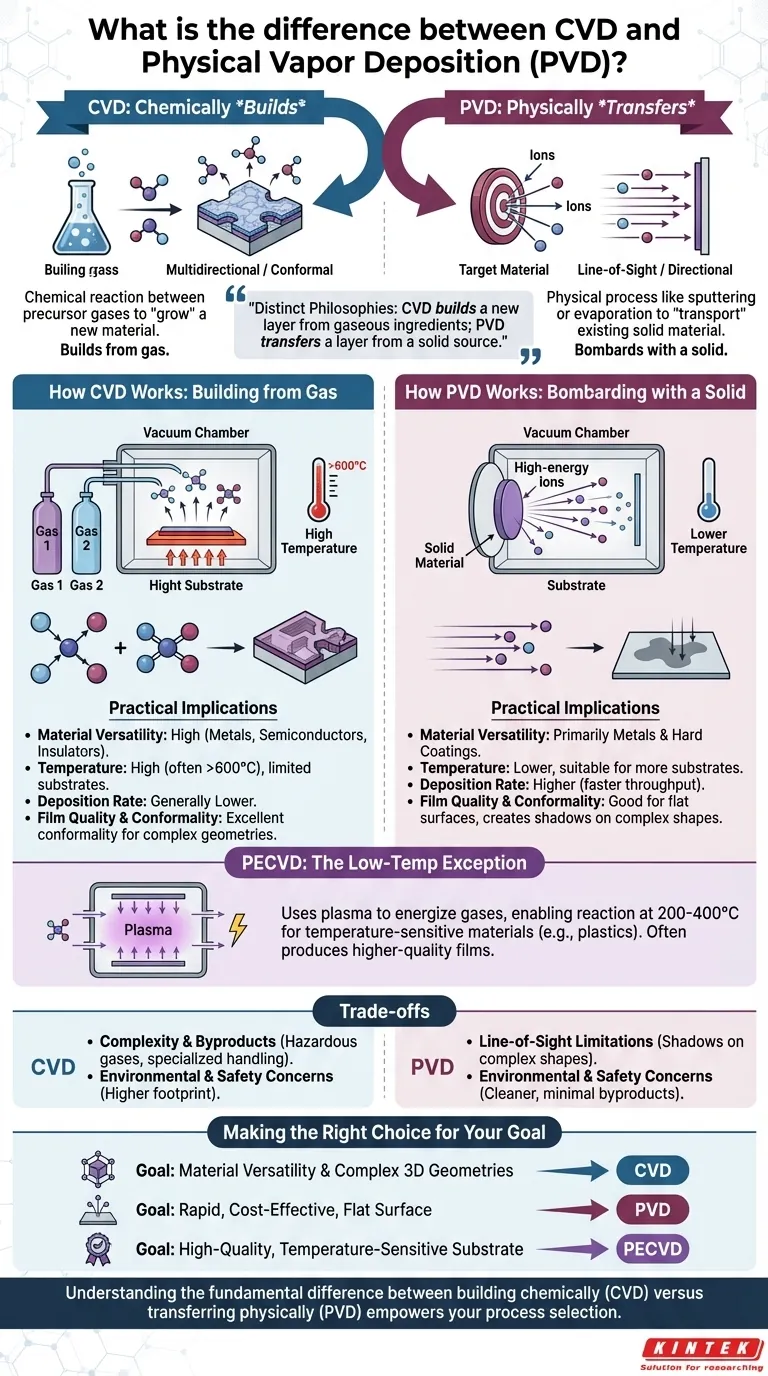

Em sua essência, a diferença entre a Deposição Química de Vapor (CVD) e a Deposição Física de Vapor (PVD) se resume a como o material de revestimento chega e se forma em uma superfície. A CVD usa uma reação química entre gases precursores para "crescer" um novo material no substrato, enquanto a PVD usa um processo físico, como pulverização catódica ou evaporação, para "transportar" um material sólido existente para o substrato.

A escolha fundamental não é apenas entre duas siglas, mas entre duas filosofias distintas de criação de filme. A CVD quimicamente constrói uma nova camada a partir de ingredientes gasosos, enquanto a PVD fisicamente transfere uma camada de uma fonte sólida. Essa distinção dita tudo, desde as opções de materiais até a temperatura de operação e a geometria do que pode ser revestido.

O Mecanismo Central: Reação Química vs. Força Física

Para selecionar o processo certo, você deve primeiro entender suas abordagens fundamentalmente diferentes para construir um filme fino.

Como a CVD Funciona: Construindo a partir de Gás

Na Deposição Química de Vapor, gases precursores são introduzidos em uma câmara de vácuo contendo o substrato.

O calor é aplicado ao substrato, desencadeando uma reação química entre os gases em sua superfície. Essa reação forma um filme sólido, efetivamente "crescendo" o material desejado átomo por átomo.

Como o processo é impulsionado pela difusão de gás, ele é multidirecional. Isso permite que a CVD crie revestimentos altamente uniformes e "conformes" que cobrem formas complexas e tridimensionais sem lacunas ou pontos finos.

Como a PVD Funciona: Bombardeando com um Sólido

A Deposição Física de Vapor começa com um material sólido de origem, conhecido como "alvo".

Este alvo é bombardeado com íons de alta energia dentro de uma câmara de vácuo, o que desloca fisicamente ou "pulveriza" átomos da fonte. Esses átomos vaporizados então viajam pela câmara e se depositam no substrato.

Este processo é uma deposição de linha de visão. Os átomos viajam em linha reta do alvo para o substrato, muito parecido com a tinta de uma lata de spray. Isso o torna altamente eficaz para superfícies planas, mas pode criar "sombras" em geometrias complexas.

Implicações Práticas para o seu Projeto

As diferenças em seus mecanismos centrais levam a consequências práticas significativas para temperatura, escolha de material e qualidade do filme.

Versatilidade de Materiais

A PVD é usada principalmente para depositar metais e alguns revestimentos duros como nitretos. Sua força reside na transferência de materiais puros com alta eficiência.

A CVD, por outro lado, oferece muito maior versatilidade. Ao mudar os gases precursores, ela pode depositar uma vasta gama de materiais, incluindo metais, semicondutores (como silício) e isolantes (como dióxido de silício), tornando-a indispensável na fabricação de eletrônicos.

Requisitos de Temperatura

Os processos CVD convencionais dependem de altas temperaturas (frequentemente >600°C) para fornecer a energia térmica necessária para impulsionar as reações químicas. Isso limita seu uso a substratos que podem suportar calor extremo.

A PVD geralmente opera em temperaturas mais baixas, tornando-a adequada para uma variedade maior de substratos que podem ser danificados pelo calor da CVD tradicional.

A Exceção Principal: CVD Assistida por Plasma (PECVD)

PECVD é uma variante crítica da CVD que supera a limitação de temperatura. Em vez de depender apenas do calor, ela usa um campo elétrico para gerar um plasma.

Este plasma energiza os gases precursores, permitindo que a reação química ocorra em temperaturas muito mais baixas, tipicamente 200-400°C. Isso abre as portas para o revestimento de materiais sensíveis à temperatura, como plásticos e dispositivos eletrônicos montados.

Taxa de Deposição e Produtividade

Geralmente, os processos PVD oferecem uma taxa de deposição mais alta do que a CVD convencional. Isso torna a PVD uma opção mais atraente para aplicações que exigem filmes espessos ou alta produtividade de fabricação onde a velocidade é uma prioridade.

Qualidade e Conformidade do Filme

A natureza gasosa e multidirecional da CVD confere-lhe uma vantagem distinta na conformidade, ou a capacidade de revestir uniformemente topografias intrincadas.

A PECVD frequentemente produz filmes de qualidade superior até mesmo à CVD convencional, com tensão interna reduzida e menor probabilidade de rachaduras, tornando-a ideal para aplicações ópticas e eletrônicas exigentes.

Entendendo as Compensações

Nenhum método é universalmente superior. Sua escolha depende de navegar por suas limitações inerentes.

CVD: Complexidade e Subprodutos

A principal desvantagem da CVD é sua complexidade. O processo frequentemente envolve gases precursores tóxicos, corrosivos ou inflamáveis que requerem manuseio especializado, protocolos de segurança e sistemas de gerenciamento de exaustão.

PVD: Limitações de Linha de Visão

A principal fraqueza da PVD é sua natureza direcional. Não é adequada para revestir o interior de formas complexas, cantos afiados ou trincheiras profundas, pois essas áreas serão "sombreadas" do material de origem.

Preocupações Ambientais e de Segurança

Devido aos gases perigosos envolvidos, os processos CVD tipicamente têm uma pegada ambiental e de segurança maior do que a PVD. A PVD é frequentemente considerada um processo "mais limpo" com subprodutos perigosos mínimos.

Fazendo a Escolha Certa para o seu Objetivo

Sua decisão deve ser guiada pelo objetivo principal da sua aplicação.

- Se o seu foco principal é a versatilidade de materiais ou o revestimento de geometrias 3D complexas: a CVD é a escolha superior devido à sua capacidade de depositar não-metais e sua excelente conformidade.

- Se o seu foco principal é a deposição rápida e econômica de um filme metálico simples em uma superfície plana: a PVD é frequentemente preferida por sua alta velocidade e simplicidade operacional.

- Se o seu foco principal é depositar um filme de alta qualidade em um substrato sensível à temperatura, como plástico: a PECVD oferece a solução ideal, combinando a versatilidade de materiais da CVD com um processo de baixa temperatura.

Em última análise, entender a diferença fundamental entre construir um filme quimicamente (CVD) versus transferi-lo fisicamente (PVD) permite que você selecione a ferramenta precisa para seu desafio de engenharia específico.

Tabela Resumo:

| Aspecto | CVD | PVD |

|---|---|---|

| Mecanismo Central | Reação química a partir de gases | Transferência física de alvo sólido |

| Tipo de Deposição | Multidirecional, conforme | Linha de visão, direcional |

| Faixa de Temperatura | Alta (geralmente >600°C), menor com PECVD (200-400°C) | Geralmente mais baixa |

| Versatilidade de Materiais | Alta (metais, semicondutores, isolantes) | Principalmente metais e revestimentos duros |

| Aplicações Ideais | Geometrias 3D complexas, eletrônicos | Superfícies planas, alta produtividade |

| Segurança e Meio Ambiente | Usa gases perigosos, maior pegada | Mais limpo, subprodutos mínimos |

Com dificuldades para escolher entre CVD e PVD para o seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, Fornos de Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera. Com pesquisa e desenvolvimento excepcionais e fabricação própria, oferecemos personalização profunda para atender precisamente às suas necessidades experimentais exclusivas — garantindo desempenho, eficiência e segurança ideais. Deixe-nos ajudá-lo a selecionar e personalizar o sistema perfeito para o seu projeto. Entre em contato conosco hoje para discutir suas necessidades!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas