O uso de um forno tubular com atmosfera inerte é essencial para preservar a integridade estrutural dos corpos verdes cerâmicos durante a desaglomeração. Ao substituir o ar por um gás como o nitrogênio, você transforma o processo de combustão descontrolada em uma pirólise lenta e endotérmica. Isso evita reações exotérmicas violentas que, de outra forma, causariam acúmulo de pressão interna, levando a rachaduras ou falha explosiva na peça.

Ponto Principal O processamento de corpos verdes cerâmicos no ar faz com que os aglutinantes de resina queimem violentamente, gerando calor e pressão que danificam o material. Uma atmosfera inerte força os aglutinantes a se decomporem termicamente (pirólise) em vez de queimarem, garantindo uma liberação suave e controlada de gases e prevenindo defeitos estruturais.

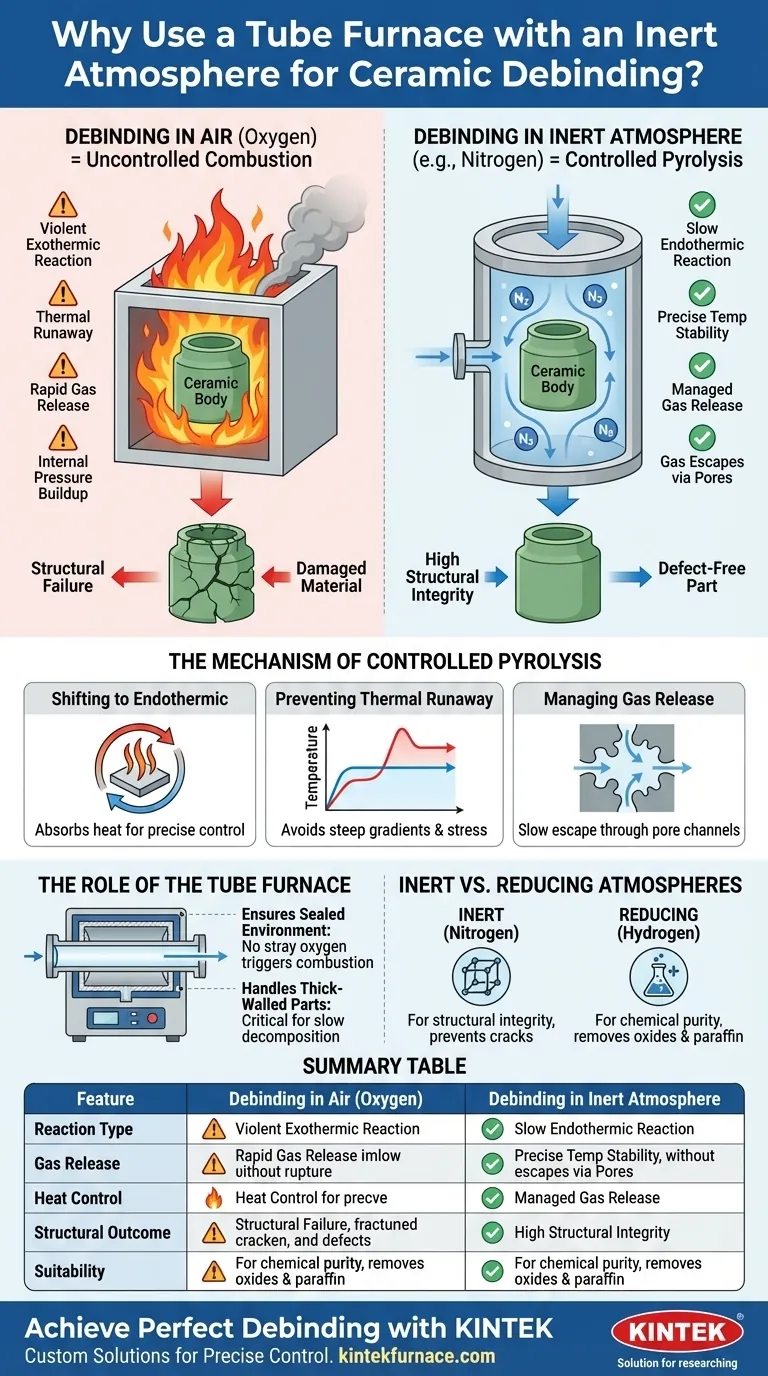

O Mecanismo da Pirólise Controlada

Mudança de Exotérmico para Endotérmico

Em um ambiente rico em oxigênio (ar), os aglutinantes de resina inflamam. Esta é uma reação exotérmica, o que significa que gera calor significativo rapidamente.

Em um forno tubular com atmosfera inerte, o oxigênio é excluído. Consequentemente, os aglutinantes sofrem pirólise – um processo de decomposição térmica. Isso é endotérmico, o que significa que absorve calor em vez de gerá-lo, permitindo um controle preciso da temperatura.

Prevenindo a Fuga Térmica

Quando os aglutinantes queimam no ar, a temperatura interna da peça cerâmica pode aumentar descontroladamente.

Essa "fuga térmica" cria gradientes de temperatura acentuados dentro da peça. Esses gradientes causam expansão diferencial, que estressa a estrutura cerâmica e muitas vezes leva a rachaduras catastróficas.

Gerenciando a Liberação de Gás

A desaglomeração envolve a transformação de aglutinantes sólidos em gás. Se isso acontecer muito rápido (como na combustão), o gás se expande explosivamente dentro da peça.

A pirólise controlada em atmosfera inerte gera gás em uma taxa gerenciável. Isso permite que os gases naveguem pelos canais de poros do corpo verde e escapem sem romper o material.

O Papel do Forno Tubular

Garantindo um Ambiente Selado

Um forno tubular é projetado especificamente para manter uma atmosfera estritamente controlada.

Ao contrário dos fornos de caixa padrão que podem vazar ou flutuar, um forno tubular garante que o gás inerte envolva completamente a peça. Isso garante que nenhum oxigênio residual inicie a combustão localizada.

Manuseio de Peças Grandes ou de Parede Espessa

Peças cerâmicas espessas são as mais suscetíveis a rachaduras porque os gases têm um caminho mais longo para escapar.

A capacidade do forno tubular de manter um ambiente inerte e estável é crítica para essas geometrias complexas. Garante a decomposição lenta e constante necessária para desaglomerar paredes espessas sem falhas.

Compreendendo as Compensações: Atmosferas Inertes vs. Redutoras

Enquanto uma atmosfera inerte (como nitrogênio) é excelente para a integridade estrutural durante a remoção de resina, ela pode não ser suficiente para todas as composições de materiais. Você deve avaliar se o seu material tem sensibilidades químicas que exigem uma atmosfera redutora (como hidrogênio).

Quando o Inerte é Insuficiente

Gases inertes previnem a combustão, mas não removem ativamente os óxidos.

Se o seu "corpo verde" contém metais (como ferro ou ligas específicas) junto com a cerâmica, vestígios de oxigênio ou umidade ainda podem causar oxidação em altas temperaturas.

O Papel do Hidrogênio (Atmosfera Redutora)

Como observado em contextos suplementares, uma atmosfera de hidrogênio desempenha um papel diferente. Ele remove ativamente o oxigênio do ambiente e do material.

Isso é necessário quando você precisa remover completamente os aglutinantes de parafina ou quando deve prevenir a oxidação de elementos metálicos para garantir alta pureza química antes da sinterização.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione a atmosfera do seu forno com base nos riscos específicos associados ao seu tipo de aglutinante e composição do material.

- Se o seu foco principal é prevenir rachaduras em cerâmicas: Use uma atmosfera inerte (Nitrogênio) para forçar a pirólise endotérmica e evitar a combustão violenta de aglutinantes de resina.

- Se o seu foco principal é a pureza química em peças contendo metal: Use uma atmosfera redutora (Hidrogênio) para prevenir a oxidação de ligas e facilitar a remoção de aglutinantes de parafina.

- Se o seu foco principal é o processamento de componentes de parede espessa: Use um forno tubular para garantir o ambiente selado e consistente necessário para a liberação lenta de gás.

Ao controlar a atmosfera, você converte um processo de queima caótico em uma etapa de engenharia de precisão, garantindo que suas peças saiam sem defeitos.

Tabela Resumo:

| Recurso | Desaglomeração no Ar (Oxigênio) | Desaglomeração em Atmosfera Inerte |

|---|---|---|

| Tipo de Reação | Exotérmica (Combustão) | Endotérmica (Pirólise) |

| Liberação de Gás | Rápida/Violenta (Explosiva) | Lenta e Controlada (Constante) |

| Controle de Calor | Alto risco de fuga térmica | Estabilidade precisa de temperatura |

| Resultado Estrutural | Propenso a rachaduras e defeitos | Alta integridade estrutural |

| Adequação | Peças simples e de parede fina | Cerâmicas complexas ou de parede espessa |

Alcance a Desaglomeração Perfeita com KINTEK

Não deixe que a combustão descontrolada comprometa seus componentes cerâmicos. A KINTEK oferece sistemas de Muffle, Tubulares, Rotativos, a Vácuo e CVD projetados por especialistas, projetados para fornecer o controle preciso de atmosfera que seus materiais exigem.

Apoiados por P&D e fabricação líderes do setor, nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para lidar com ambientes de nitrogênio, hidrogênio ou vácuo. Quer você esteja processando cerâmicas de parede espessa ou ligas delicadas, a KINTEK garante que suas peças saiam sem defeitos e com pureza química.

Pronto para otimizar seu processamento térmico? Entre em contato conosco hoje mesmo para encontrar sua solução personalizada!

Guia Visual

Referências

- Yun-Zhuo Zhang, Yousheng Zou. Pyrolysis Kinetics-Driven Resin Optimization for Enhanced Reliability in Ceramic Vat Photopolymerization Manufacturing. DOI: 10.3390/ma18174004

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que os fornos tubulares são considerados essenciais para a pesquisa científica? Desbloqueie o Controle Preciso de Alta Temperatura

- Qual é o papel de um forno tubular horizontal no processo de pirólise de resíduos plásticos? Impulsionando a decomposição de polímeros

- Qual manutenção é necessária para um forno tubular a vácuo? Garanta longevidade e segurança em seu laboratório

- Que materiais são normalmente utilizados para o elemento de aquecimento em fornos tubulares?Optimize os seus processos de alta temperatura

- Quais são algumas características chave de um Forno Tubular de Alta Temperatura? Controle de Precisão para Processamento Térmico Superior

- Por que é fundamental controlar precisamente a taxa de aquecimento a 3°C/min para eletrodos Ni/NiO@GF? Alcançar Integridade Estrutural

- Como funciona um forno tubular de atmosfera? Domine o controle preciso de calor e gás para seu laboratório

- Por que os fornos tubulares de alta temperatura são importantes para uso industrial e científico? Desbloqueie a Precisão no Processamento de Materiais