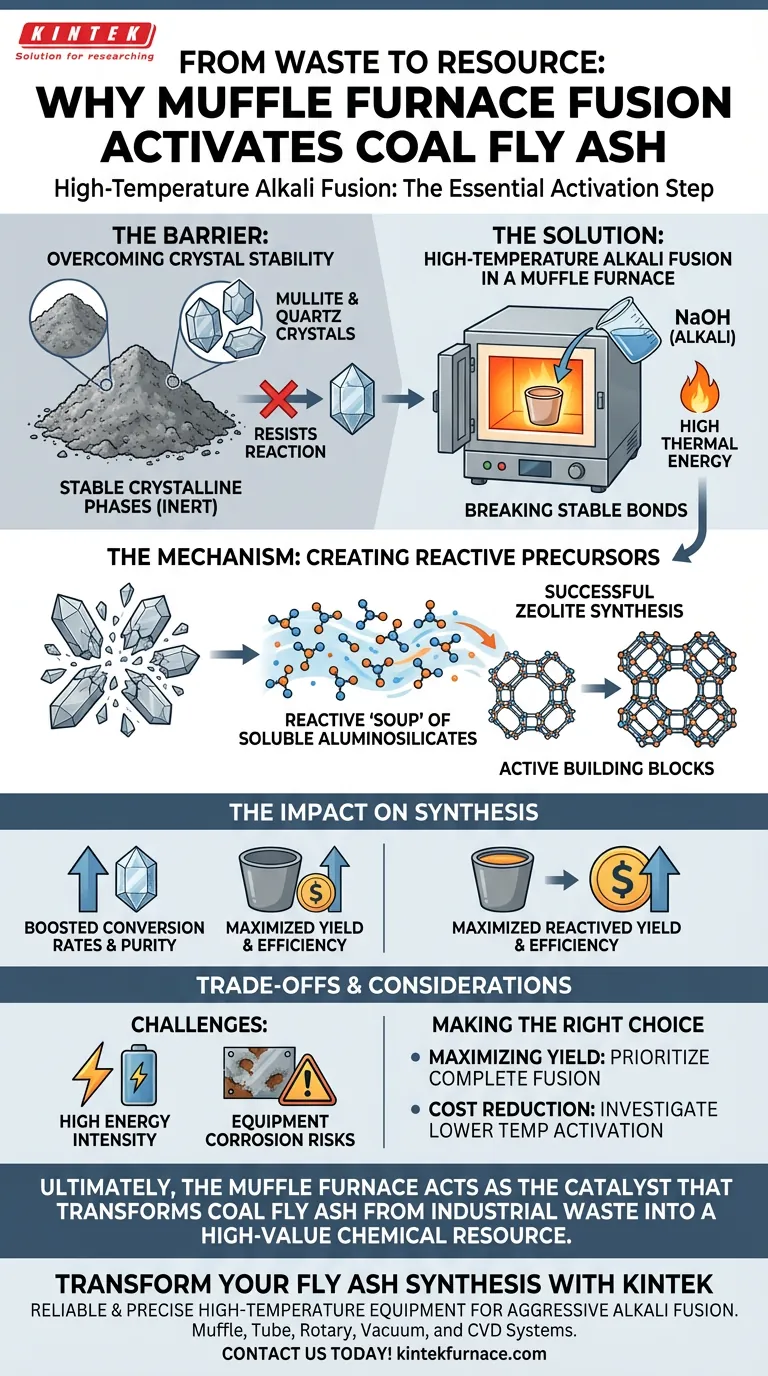

A fusão alcalina em alta temperatura é a etapa essencial de "ativação" necessária para desbloquear o potencial químico das cinzas volantes de carvão. Ao submeter as cinzas à alta energia térmica em um forno mufla juntamente com hidróxido de sódio, você quebra fisicamente as fases cristalinas quimicamente estáveis — especificamente mulita e quartzo — que de outra forma resistem à reação. Essa transformação converte minerais inertes em sais de aluminossilicato ativos e solúveis, criando a matéria-prima necessária para uma síntese de zeólitas bem-sucedida.

O Ponto Principal As cinzas volantes de carvão consistem naturalmente em estruturas cristalinas rígidas e não reativas que não podem formar zeólitas facilmente. A fusão alcalina em um forno mufla fornece a energia térmica intensa necessária para quebrar essas estruturas, convertendo-as em uma "sopa" reativa de aluminossilicatos que melhora significativamente a taxa de conversão nas etapas de síntese subsequentes.

A Barreira: Superando a Estabilidade do Cristal

A Natureza Inerte das Cinzas Volantes

As cinzas volantes de carvão são compostas em grande parte por mulita e quartzo. Estas são fases cristalinas estáveis com fortes ligações químicas que resistem à decomposição em condições normais. Sem intervenção agressiva, elas permanecem quimicamente inertes.

A Necessidade de Força Térmica

A simples mistura ou tratamentos a baixa temperatura são insuficientes para romper essas ligações. O forno mufla fornece um ambiente consistente e de alta energia, necessário para superar a barreira de energia de ativação desses cristais estáveis.

O Mecanismo: Como Funciona a Fusão

Quebrando Ligações Químicas

Quando misturado com hidróxido de sódio (NaOH) e aquecido no forno mufla (geralmente em torno de 200 °C ou mais, dependendo do protocolo específico), ocorre uma reação de fusão. A energia térmica literalmente quebra as ligações químicas que mantêm as redes de mulita e quartzo unidas.

Criando Precursores Solúveis

À medida que as ligações se quebram, as espécies de silício e alumínio são liberadas de suas estruturas rígidas. Elas reagem com o álcali para formar sais de aluminossilicato solúveis. Esses sais são os blocos de construção ativos necessários para o crescimento da estrutura cristalina da zeólita.

O Impacto na Síntese

Aumentando as Taxas de Conversão

O objetivo principal desse pré-tratamento é a eficiência. Ao converter minerais sólidos e insolúveis em sais solúveis antes da etapa hidrotérmica, você garante que a quantidade máxima de material esteja disponível para a reação.

Garantindo Pureza e Rendimento

Esse processo melhora significativamente a taxa de conversão. Sem essa etapa, uma grande parte das cinzas volantes permaneceria como resíduo não reagido, levando a rendimentos menores e menor pureza no produto final de zeólita.

Compreendendo os Compromissos

Intensidade Energética

Embora eficaz, a fusão alcalina é um processo intensivo em energia. Manter as altas temperaturas necessárias para a quebra de ligações em um forno mufla aumenta o custo operacional geral e a pegada de carbono do processo de síntese.

Riscos de Corrosão do Equipamento

A combinação de calor elevado e álcalis fortes (como o hidróxido de sódio) é altamente corrosiva. Esse ambiente pode degradar cadinhos e revestimentos de fornos ao longo do tempo, exigindo seleção cuidadosa de materiais e protocolos de manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar o quão agressivamente aplicar esse tratamento, considere os requisitos específicos do seu projeto:

- Se o seu foco principal é Maximizar o Rendimento: Priorize uma etapa de fusão completa para converter totalmente todo o quartzo e a mulita em aluminossilicatos ativos, garantindo a maior taxa de conversão possível.

- Se o seu foco principal é Redução de Custos: Investigue se a ativação em temperatura mais baixa (subfusão) é suficiente para a sua zeólita alvo específica, reconhecendo que cinzas não reagidas podem permanecer no produto final.

Em última análise, o forno mufla atua como o catalisador que transforma as cinzas volantes de carvão de resíduo industrial em um recurso químico de alto valor.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Objetivo Principal | Quebrar ligações cristalinas estáveis em mulita e quartzo |

| Mecanismo Chave | Fusão térmica de alta energia com NaOH para formar aluminossilicatos solúveis |

| Equipamento Utilizado | Forno mufla de alta temperatura |

| Benefício Principal | Aumento significativo nas taxas de conversão e pureza de zeólitas |

| Desafios Chave | Alto consumo de energia e potencial corrosão do equipamento |

Transforme Sua Síntese de Cinzas Volantes com a KINTEK

Para alcançar a energia térmica intensa necessária para quebrar a mulita e o quartzo estáveis, você precisa de equipamentos de alta temperatura confiáveis e precisos. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de síntese de zeólitas.

Se o seu objetivo é maximizar o rendimento ou otimizar a eficiência energética, nossos fornos de laboratório fornecem o aquecimento uniforme e a durabilidade essenciais para tratamentos agressivos de fusão alcalina. Entre em contato conosco hoje mesmo para encontrar a solução de forno perfeita para o seu laboratório!

Guia Visual

Referências

- Aryandson da Silva, Sibele B. C. Pergher. Synthesis and Cation Exchange of LTA Zeolites Synthesized from Different Silicon Sources Applied in CO2 Adsorption. DOI: 10.3390/coatings14060680

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a função de um forno de caixa de alta temperatura no processo de recozimento da liga de alumínio AA6061?

- Por que usar um forno de sinterização de alta temperatura a 750°C para nanopartículas de prata? Alcançar pureza e estabilidade.

- Quais são as faixas de temperatura típicas para fornos mufla? Encontre o ajuste perfeito para o seu laboratório

- Quais são as principais características da construção de um forno mufla? Descubra precisão e segurança em laboratórios de alta temperatura

- O que é um forno mufla e qual é o seu principal objetivo? Descubra o Aquecimento de Precisão para Resultados Puros

- Por que é necessário um forno de laboratório para a síntese de nanopós de óxido de níquel dopado? Garanta a integridade estrutural do material

- Quais são as principais características de um forno mufla? Alcance Controle de Alta Temperatura Preciso para o Seu Laboratório

- Quais as diferenças de isolamento entre fornos mufla e estufas de secagem? Principais Insights de Design para o Seu Laboratório