Em sua essência, um forno mufla é construído a partir de quatro sistemas principais que trabalham em conjunto: uma câmara interna isolada, um sistema de aquecimento externo, isolamento de alta qualidade e uma unidade de controle de temperatura precisa. A "mufla" em si refere-se a esta câmara interna, que é projetada para proteger a amostra da radiação direta e da influência química dos elementos de aquecimento, garantindo tanto a pureza da amostra quanto a distribuição uniforme da temperatura.

O desafio fundamental no trabalho laboratorial de alta temperatura não é apenas atingir uma temperatura elevada, mas fazê-lo de forma uniforme, precisa e sem contaminar o material que está sendo testado. A construção de um forno mufla é projetada especificamente para resolver isso, separando fisicamente a fonte de calor da câmara da amostra.

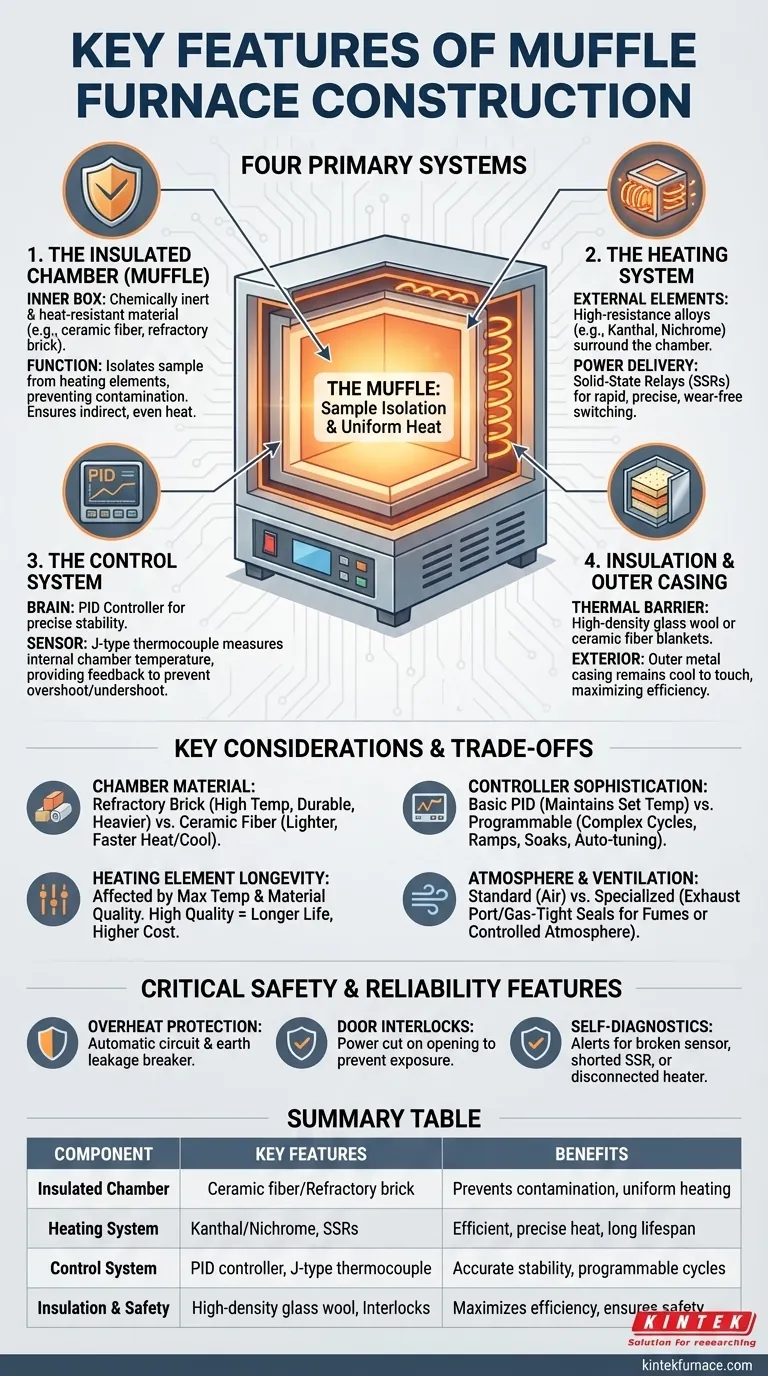

Os Quatro Pilares da Construção do Forno Mufla

Um forno mufla moderno é mais do que apenas uma caixa quente. Cada componente é projetado para contribuir para um ambiente de aquecimento estável, controlado e seguro.

1. A Câmara Isolada (A "Mufla")

Este é o coração do forno. É uma caixa interna feita de um material quimicamente inerte e resistente ao calor, como fibra cerâmica de alta pureza ou tijolo refratário.

Sua principal função é isolar a amostra dos elementos de aquecimento. Isso impede que quaisquer gases ou partículas dos elementos contaminem a amostra e garante que o calor seja entregue indiretamente e uniformemente.

2. O Sistema de Aquecimento

Os elementos de aquecimento são os componentes que geram a energia térmica. Eles são tipicamente feitos de ligas de alta resistência, como Kanthal ou Nichrome.

Crucialmente, esses elementos são colocados fora da câmara da mufla, envolvendo-a para irradiar calor para dentro. A energia é frequentemente fornecida a eles por meio de Relés de Estado Sólido (SSRs), que permitem uma comutação rápida e precisa para manter uma temperatura estável sem o desgaste de relés mecânicos.

3. O Sistema de Controle

Este é o cérebro do forno, responsável por executar os comandos de aquecimento e manter a estabilidade da temperatura.

O padrão da indústria é um controlador PID (Proporcional-Integral-Derivativo). Este algoritmo sofisticado monitora constantemente a temperatura por meio de um sensor e ajusta a energia para os aquecedores para evitar ultrapassar ou ficar abaixo da temperatura alvo.

O feedback de temperatura é fornecido por um sensor, geralmente um termopar tipo J, que é colocado dentro da câmara de aquecimento para medir a temperatura real experimentada pela amostra.

4. O Isolamento e a Carcaça Externa

Para atingir e manter temperaturas que podem exceder 1200°C, um forno deve ser excepcionalmente bem isolado.

Camadas de lã de vidro de alta densidade ou mantas de fibra cerâmica são compactadas entre o conjunto de aquecimento interno e a carcaça metálica externa. Este isolamento maximiza a eficiência térmica ao prevenir a perda de calor e mantém o exterior do forno frio o suficiente para ser seguro ao toque.

Entendendo as Compensações e Considerações Chave

Embora o projeto básico seja consistente, a qualidade e o tipo de componentes criam diferenças significativas no desempenho e no custo.

Material de Isolamento e Câmara

Um forno com isolamento de tijolo refratário será tipicamente mais durável e capaz de temperaturas mais altas (até 1800°C) do que um com fibra cerâmica. No entanto, ele também será mais pesado e poderá aquecer e esfriar mais lentamente.

Sofisticação do Controlador

Um controlador PID básico mantém uma temperatura definida. Controladores mais avançados oferecem etapas programáveis, rampas e patamares (soaks), permitindo ciclos térmicos complexos e automatizados. Recursos como auto-ajuste (auto-tuning) ajudam o controlador a aprender as propriedades térmicas do forno para uma precisão ainda maior.

Vida Útil do Elemento de Aquecimento

Os elementos de aquecimento são consumíveis com uma vida útil finita. Sua longevidade é afetada pela temperatura máxima em que são operados e pelos materiais de que são feitos. Elementos de alta qualidade durarão mais, mas terão um custo inicial maior.

Atmosfera e Ventilação

Um forno mufla padrão opera no ar. Se o seu processo liberar vapores ou exigir uma atmosfera específica (como nitrogênio ou argônio), você deve procurar um modelo com uma porta de exaustão ou vedações e portas de entrada herméticas. Esta é uma característica crítica que não está presente em todos os modelos.

Recursos Críticos de Segurança e Confiabilidade

Um forno bem construído prioriza a segurança e a confiabilidade operacional por meio de vários recursos chave.

Proteção Contra Superaquecimento e de Sistema

Um circuito automático de prevenção de superaquecimento é um recurso de segurança inegociável que corta a energia se o controlador principal falhar e a temperatura subir descontroladamente. Um disjuntor de fuga à terra protege o usuário contra choque elétrico.

Intertravamento da Porta (Door Interlocks)

Quase todos os fornos modernos incluem um interruptor de segurança da porta. Este corta imediatamente a energia para os elementos de aquecimento quando a porta é aberta, evitando a exposição a temperaturas extremas e riscos elétricos.

Funções de Autodiagnóstico

Modelos avançados incluem autodiagnóstico que pode alertar o usuário sobre problemas como um sensor quebrado, um SSR em curto-circuito ou um aquecedor desconectado. Isso evita experimentos fracassados e simplifica a manutenção ao identificar a origem de um problema.

Fazendo a Escolha Certa para Sua Aplicação

Compreender a construção ajuda você a selecionar a ferramenta certa para seu objetivo específico.

- Se seu foco principal for trabalho laboratorial geral, como calcinação ou tratamento térmico: Um forno elétrico padrão com um controlador PID confiável e boa uniformidade de temperatura é sua melhor escolha.

- Se seu foco principal for processamento de materiais de alta pureza: Preste muita atenção à qualidade e inércia da câmara interna da mufla para evitar qualquer contaminação da amostra.

- Se seu foco principal forem temperaturas muito altas (acima de 1200°C) ou uso industrial: Procure um forno com um revestimento robusto de tijolos refratários e considere modelos que possam usar combustível como gás natural.

- Se seu foco principal for um processo que libera vapores (por exemplo, queima de ligante): Um modelo com porta de exaustão integrada ou um sistema de ventilação é absolutamente essencial para a segurança do operador.

Ao entender como esses componentes centrais funcionam em conjunto, você pode avaliar com confiança as capacidades de um forno e garantir que ele atenda às exigências do seu trabalho.

Tabela de Resumo:

| Componente | Principais Características | Benefícios |

|---|---|---|

| Câmara Isolada | Feita de fibra cerâmica ou tijolo refratário; isola a amostra | Previne contaminação, garante aquecimento uniforme |

| Sistema de Aquecimento | Usa elementos Kanthal/Nichrome; alimentado por SSRs | Geração de calor eficiente e precisa com longa vida útil |

| Sistema de Controle | Controlador PID com termopar tipo J | Estabilidade de temperatura precisa e ciclos programáveis |

| Isolamento e Segurança | Lã de vidro de alta densidade; proteção contra superaquecimento, intertravamento da porta | Maximiza a eficiência, garante a segurança do usuário |

Pronto para aprimorar as capacidades do seu laboratório com um forno mufla personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Se você precisa de controle de temperatura preciso, processamento livre de contaminação ou recursos de segurança especializados, podemos projetar um forno adaptado às suas necessidades. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações de alta temperatura!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores