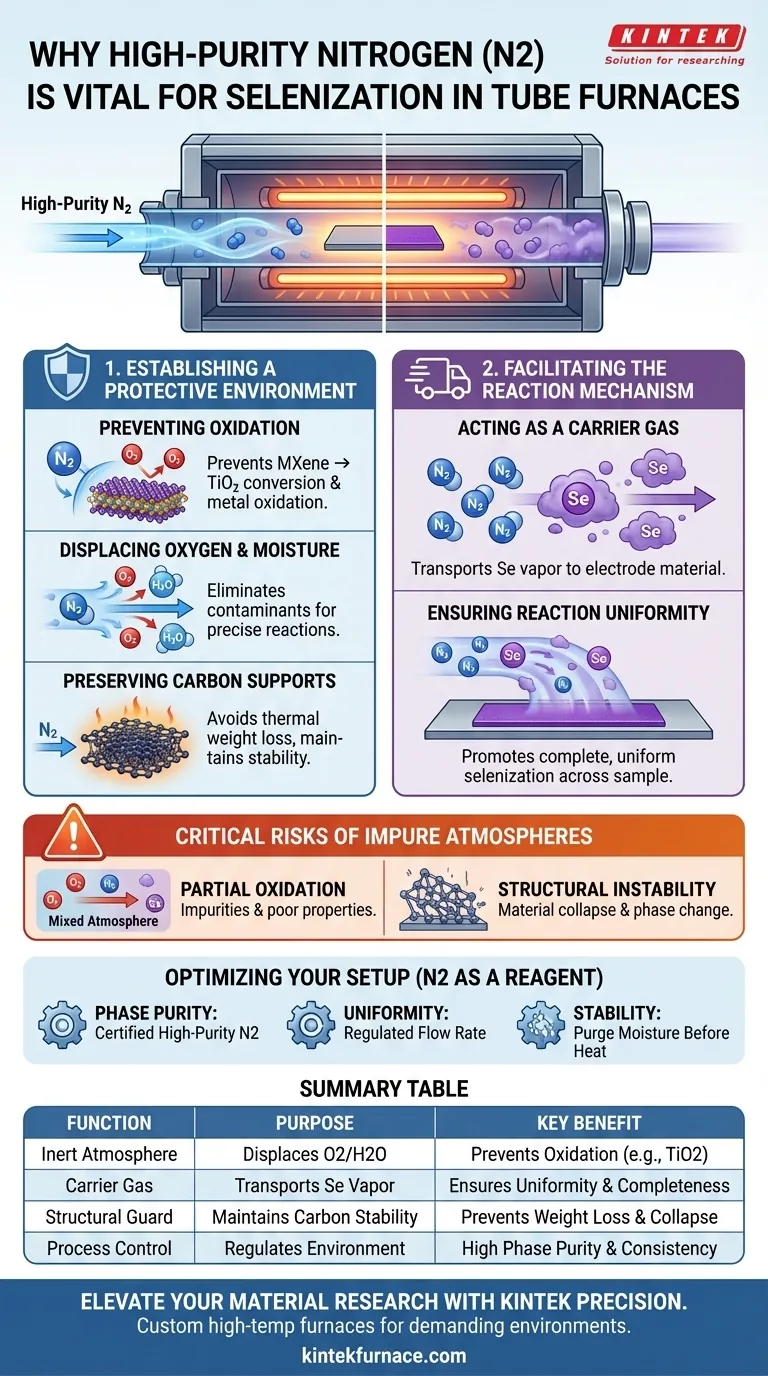

O uso de nitrogênio de alta pureza (N2) é obrigatório durante a selenização para proteger simultaneamente o material do eletrodo e facilitar a reação química. Sua função principal é estabelecer um ambiente redutor livre de oxigênio que impede que materiais sensíveis, como camadas de MXene, oxidem em subprodutos indesejados como TiO2. Além disso, atua como um gás de transporte crítico, transportando fisicamente o vapor de selênio para a amostra para garantir uma reação uniforme e completa.

A presença de nitrogênio de alta pureza transforma o forno tubular de um simples elemento de aquecimento em um reator controlado. Ele impede a degradação química dos precursores enquanto impulsiona fisicamente o vapor de selênio necessário para uma reação completa e uniforme.

Estabelecendo um Ambiente Protetor

Prevenindo a Oxidação Química

O risco mais imediato durante a selenização em alta temperatura é a degradação do material ativo.

Sem uma atmosfera inerte, materiais como camadas de MXene são suscetíveis à oxidação, convertendo-os em Dióxido de Titânio (TiO2). Da mesma forma, componentes metálicos como o níquel oxidarão se expostos ao ar. O nitrogênio de alta pureza elimina esse risco criando um ambiente redutor ou neutro.

Deslocando Oxigênio e Umidade

Um forno tubular não é naturalmente isento de contaminantes.

O fluxo de nitrogênio é necessário para deslocar ativamente o oxigênio residual e a umidade presentes dentro do tubo. Esse deslocamento é vital para prevenir a superoxidação de nanopartículas metálicas. Ele garante que o ambiente permaneça estável para reações precisas de redução e dopagem.

Preservando Suportes de Carbono

Muitos materiais de eletrodo dependem de suportes de carbono para condutividade e estrutura.

Na presença de oxigênio, esses suportes podem sofrer perda de peso térmica desnecessária durante a pirólise. Um fluxo contínuo de nitrogênio cria a estabilidade necessária para manter a estabilidade química do suporte de carbono durante todo o processo.

Facilitando o Mecanismo de Reação

Atuando como Gás de Transporte

O selênio vaporiza em altas temperaturas, mas não consegue alcançar efetivamente a área da amostra por si só.

O nitrogênio serve como veículo para esse transporte. Ele atua como um gás de transporte, capturando o vapor de selênio e impulsionando-o constantemente em direção ao material do eletrodo posicionado a jusante no forno.

Garantindo a Uniformidade da Reação

A qualidade do eletrodo final depende da uniformidade com que o selênio é aplicado.

Um fluxo constante e contínuo de nitrogênio garante que o vapor de selênio seja distribuído uniformemente pela amostra. Isso promove a completude da reação de selenização, garantindo que toda a amostra seja dopada ou revestida uniformemente, em vez de deixar áreas não tratadas.

Riscos Críticos de Atmosferas Impuras

O Perigo da Oxidação Parcial

Mesmo uma pequena redução na pureza do nitrogênio ou uma falha na vedação do forno pode comprometer o processo.

Se o oxigênio não for totalmente deslocado, você corre o risco de criar uma atmosfera "mista". Isso pode levar à formação de impurezas, destruindo efetivamente as propriedades eletroquímicas do material antes mesmo que a selenização esteja completa.

Instabilidade Estrutural

A integridade da estrutura do material está ligada à atmosfera.

Falhar em manter um ambiente estritamente inerte pode levar ao colapso da arquitetura do material. Por exemplo, a integridade estrutural de materiais ativos (como MXene) depende muito de prevenir a mudança de fase que ocorre durante a oxidação.

Otimizando sua Configuração de Selenização

Para garantir materiais de eletrodo de alto desempenho, você deve ver o suprimento de nitrogênio como um reagente, não apenas uma utilidade.

- Se seu foco principal é Pureza de Fase: Garanta que sua fonte de nitrogênio seja de alta pureza certificada para evitar a conversão de MXene em TiO2 ou a oxidação de Níquel.

- Se seu foco principal é Uniformidade da Reação: Regule a taxa de fluxo do nitrogênio para garantir uma entrega estável e consistente de vapor de selênio para a zona da amostra.

- Se seu foco principal é Estabilidade Estrutural: Verifique se o sistema foi purgado de umidade antes do aquecimento para evitar perda de peso térmica em suportes de carbono.

Controle a atmosfera e você controlará a química do seu material final.

Tabela Resumo:

| Função do N2 | Propósito na Selenização | Benefício Chave |

|---|---|---|

| Atmosfera Inerte | Desloca oxigênio e umidade | Previne a oxidação de MXene/metais (ex: formação de TiO2) |

| Gás de Transporte | Transporta vapor de selênio a jusante | Garante distribuição uniforme e completude da reação |

| Guarda Estrutural | Mantém a estabilidade química do carbono | Previne perda de peso térmica e colapso estrutural |

| Controle de Processo | Regula o ambiente químico | Alta pureza de fase e níveis de dopagem consistentes |

Eleve sua Pesquisa de Materiais com KINTEK Precision

Não deixe que a contaminação atmosférica comprometa o desempenho do seu eletrodo. Apoiado por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho projetados para os ambientes químicos mais exigentes. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para fornecer a atmosfera precisa e o controle de temperatura necessários para seus processos exclusivos de selenização e dopagem.

Pronto para otimizar seus resultados? Entre em contato conosco hoje para encontrar a solução de forno perfeita para o seu laboratório.

Guia Visual

Referências

- Hui Li, Min Jae Ko. Selenized Binary Transition Metals‐MXene Composite for High‐Performance Asymmetric Hybrid Capacitors. DOI: 10.1002/smll.202504350

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é o propósito de usar equipamentos de peneiramento para pré-tratar a escória de magnésio antes de sua recuperação por destilação a vácuo? Otimize Seu Processo de Recuperação

- O que é um forno a vácuo e qual é sua função principal? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Você pode descrever um exemplo de processo usando um forno de têmpera a vácuo? Obtenha um endurecimento de metal limpo e preciso

- Como os fornos a vácuo contribuem para a economia de custos a longo prazo? Reduza Custos com Eficiência e Qualidade

- Quais são as características das fornalhas de pirólise industrial de alto vácuo em comparação com métodos mecânicos para remoção de cátodos?

- O que é um forno de sinterização a vácuo? Obtenha Materiais Densos e de Alta Pureza

- Por que um forno a vácuo é necessário para secar pós de CoPc-NH2? Protege a Pureza e os Sítios Ativos do Catalisador

- Quais são os componentes principais de um sistema de vácuo em um forno a vácuo? Guia Essencial para Tratamento Térmico Otimizado