Em essência, um forno de sinterização a vácuo é um equipamento industrial especializado que utiliza calor para fundir materiais em pó numa massa sólida e densa. Realiza este processo, conhecido como sinterização, dentro de uma câmara de alto vácuo, o que é fundamental para prevenir a oxidação e a contaminação que de outra forma ocorreriam na presença de ar. Este método cria componentes excecionalmente puros e de alto desempenho sem nunca derreter o material base.

O propósito central de um forno de sinterização a vácuo não é apenas aplicar calor, mas sim criar um ambiente inerte e perfeitamente controlado. Ao remover gases reativos, permite a fabricação de materiais avançados com resistência e pureza superiores que são impossíveis de alcançar num forno atmosférico convencional.

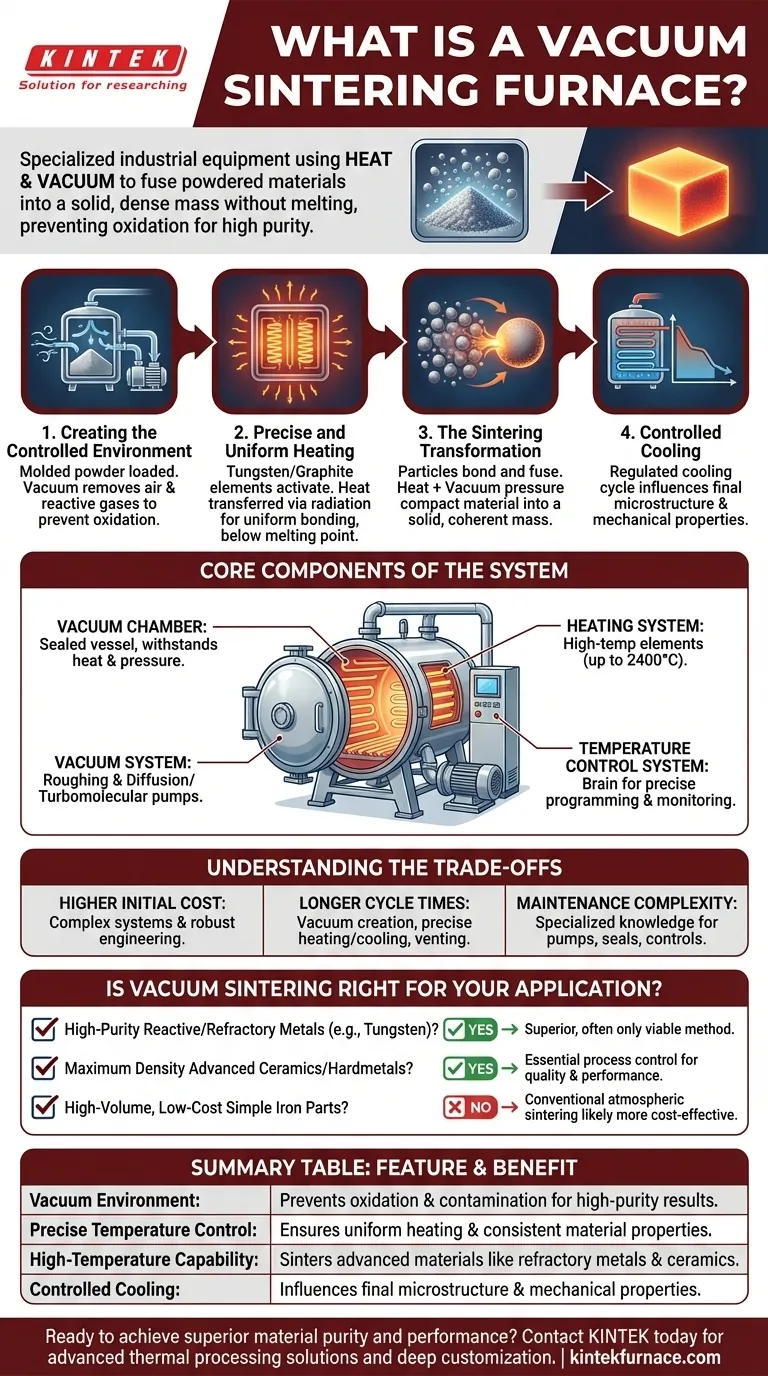

Como Funciona um Forno de Sinterização a Vácuo

O funcionamento de um forno de sinterização a vácuo é um processo de várias etapas concebido para precisão e controlo absolutos. Transforma o pó solto numa massa sólida, totalmente densa e de alta integridade.

Criação do Ambiente Controlado

O processo começa com o carregamento do material em pó moldado na câmara de vácuo selada do forno. Um sistema de vácuo potente, que geralmente envolve múltiplas bombas, remove então o ar e quaisquer outros gases atmosféricos.

Esta etapa é a distinção mais crítica da sinterização a vácuo. Impede reações químicas indesejadas, como a oxidação, o que garante a pureza química do produto final.

Aquecimento Preciso e Uniforme

Uma vez estabelecido o vácuo, o sistema de aquecimento ativa-se. Os elementos de aquecimento, frequentemente feitos de tungsténio ou grafite, elevam a temperatura da câmara de acordo com um perfil pré-programado.

No vácuo, o calor é transferido principalmente por radiação, permitindo aquecer o material uniformemente a partir de todos os lados. Isto evita pontos quentes e garante uma ligação consistente em todo o componente. A temperatura é elevada ligeiramente abaixo do ponto de fusão do material.

A Transformação da Sinterização

À temperatura alvo, as partículas individuais do pó começam a ligar-se e a fundir-se. Este processo de difusão elimina os poros entre as partículas, fazendo com que o componente encolha e aumente de densidade.

A combinação de calor e a pressão externa do vácuo compactam o material numa massa sólida e coerente, sem costuras, juntas ou enchimentos.

Arrefecimento Controlado

Após um tempo especificado à temperatura de sinterização, inicia-se um ciclo de arrefecimento controlado. A taxa de arrefecimento é tão importante quanto o aquecimento, pois influencia a microestrutura final e as propriedades mecânicas do material. Um sistema de refrigeração a água circula fluido pelas paredes do forno para gerir este processo de forma segura e eficiente.

Componentes Centrais do Sistema

Um forno de sinterização a vácuo é um sistema integrado onde cada componente desempenha um papel vital na obtenção do resultado final.

A Câmara de Vácuo

Este é o recipiente selado e robusto onde todo o processo ocorre. É concebido para suportar tanto o calor interno extremo como a imensa pressão externa criada pelo vácuo.

O Sistema de Aquecimento

Inclui os elementos de aquecimento que podem atingir temperaturas tão elevadas como 2400°C. São concebidos para longa vida útil e estabilidade num ambiente de vácuo.

O Sistema de Vácuo

Uma série de bombas trabalham em conjunto para primeiro remover a maior parte do ar (bombas de vácuo primário) e depois criar o alto vácuo necessário para o processo (bombas de difusão ou turbomoleculares).

O Sistema de Controlo de Temperatura

Este é o cérebro do forno. É um controlador sofisticado que permite aos operadores programar, monitorizar e regular taxas de aquecimento precisas, tempos de manutenção e perfis de arrefecimento para satisfazer especificações exatas do material.

Compreender as Compensações

Embora poderoso, a sinterização a vácuo é um processo especializado com considerações específicas. Compreender as suas limitações é fundamental para tomar uma decisão informada.

Custo Inicial Mais Elevado

Os fornos de sinterização a vácuo são máquinas complexas que representam um investimento de capital significativo. O custo é substancialmente mais elevado do que o dos fornos atmosféricos convencionais devido aos sistemas de vácuo, controlos avançados e engenharia robusta da câmara.

Tempos de Ciclo Mais Longos

Atingir um alto vácuo, executar um perfil preciso de aquecimento e arrefecimento, e ventilar a câmara leva tempo. Como resultado, os tempos de ciclo totais são tipicamente mais longos do que para os processos atmosféricos.

Complexidade da Manutenção

Os componentes de alto desempenho, incluindo bombas de vácuo, vedantes e sistemas de controlo, requerem conhecimento especializado para operação e manutenção. Manter o sistema livre de fugas e calibrado é essencial para resultados consistentes.

A Sinterização a Vácuo é o Processo Certo para a Sua Aplicação?

A escolha do processo de fabrico correto depende inteiramente dos seus requisitos de material e objetivos de produção.

- Se o seu foco principal é produzir componentes de alta pureza a partir de metais reativos ou refratários (como tungsténio e molibdénio): A sinterização a vácuo é o método superior, e muitas vezes o único, viável.

- Se o seu foco principal é atingir a densidade máxima e propriedades mecânicas superiores em cerâmicas avançadas ou metalurgia de pós (hardmetals): O controlo do processo oferecido pela sinterização a vácuo é essencial para a qualidade e o desempenho.

- Se o seu foco principal é a produção de alto volume e baixo custo de peças simples à base de ferro: A sinterização atmosférica convencional é provavelmente uma solução mais económica.

Em última análise, a adoção da sinterização a vácuo é um investimento no controlo absoluto do processo para alcançar propriedades e pureza do material que são de outra forma inatingíveis.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Ambiente de Vácuo | Previne a oxidação e a contaminação para resultados de alta pureza |

| Controlo Preciso da Temperatura | Assegura aquecimento uniforme e propriedades consistentes do material |

| Capacidade de Alta Temperatura | Sinteriza materiais avançados como metais refratários e cerâmicas |

| Arrefecimento Controlado | Influencia a microestrutura final e as propriedades mecânicas |

Pronto para alcançar pureza e desempenho de material superiores com um forno de sinterização a vácuo?

Na KINTEK, aproveitamos a nossa excecional I&D e fabrico interno para fornecer soluções avançadas de processamento térmico. A nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera, é complementada por fortes capacidades de personalização profunda para satisfazer precisamente os seus requisitos experimentais e de produção únicos.

Contacte-nos hoje para discutir como as nossas soluções de fornos de alta temperatura podem melhorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo