O recozimento em um forno tubular é estritamente necessário porque ele cria o ambiente térmico e químico preciso necessário para executar a reação de fosforização de forma segura e eficaz. Especificamente, este equipamento permite a decomposição controlada de hipofosfito de sódio a 275 °C para gerar gás fosfina reativo, que é o mecanismo para dopar fósforo no material.

A função principal deste processo é facilitar a troca aniônica: substituindo uma porção específica de átomos de enxofre por átomos de fósforo. Isso é alcançado gerando uma atmosfera redutora que quebra as ligações metal-enxofre sem destruir a estrutura cristalina primária do material.

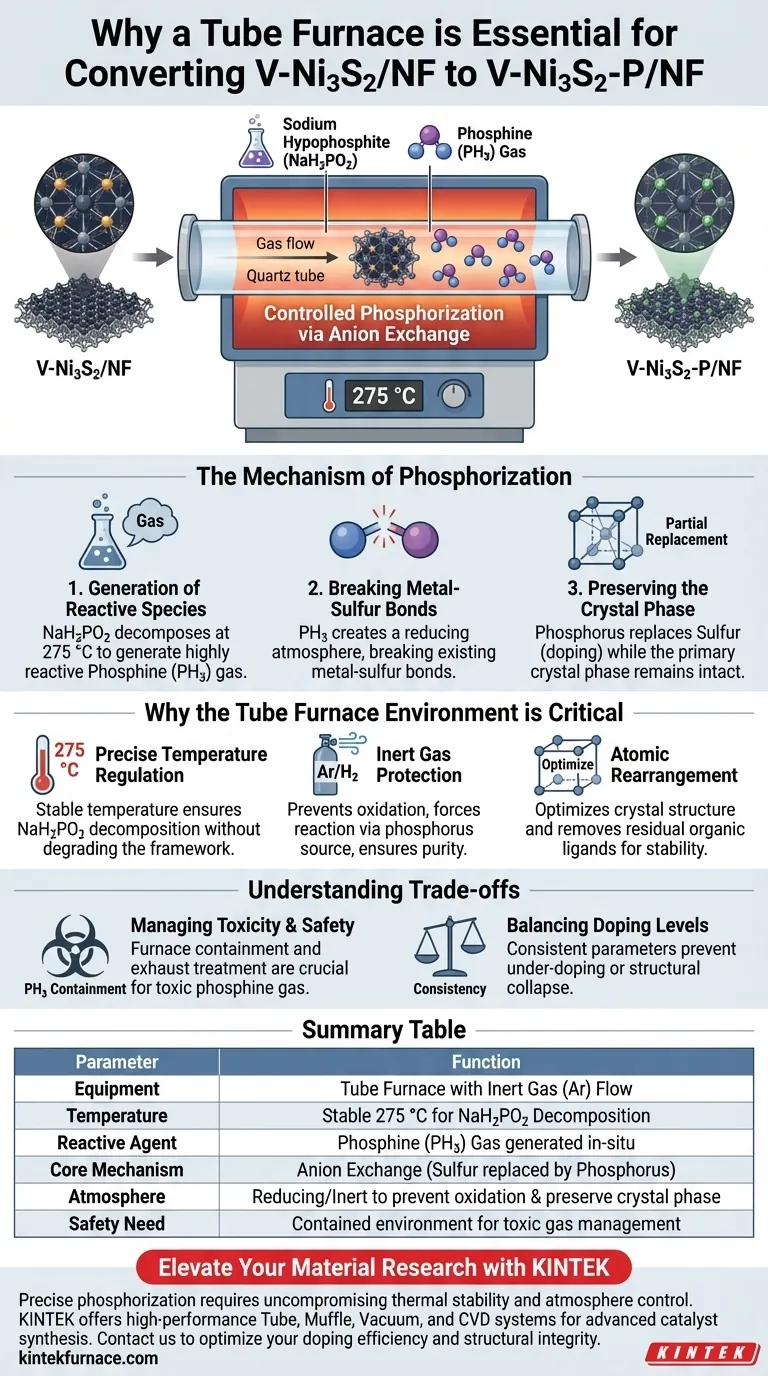

O Mecanismo de Fosforização

Geração de Espécies Reativas

A conversão depende de um material precursor, tipicamente hipofosfito de sódio (NaH2PO2). Quando aquecido no forno tubular, este composto se decompõe para gerar gás fosfina (PH3).

A fosfina é um agente altamente ativo. Sua geração é o catalisador para todo o processo de dopagem, que não pode ocorrer em condições ambientes normais.

Quebra de Ligações Metal-Enxofre

Uma vez gerado, o gás fosfina interage com o precursor V-Ni3S2. Nesta atmosfera redutora, a alta reatividade do PH3 quebra as ligações metal-enxofre existentes.

Essa quebra cria vacâncias onde a troca aniônica pode ocorrer. Ela permite que átomos de fósforo ocupem locais anteriormente ocupados por enxofre, transformando efetivamente o material em V-Ni3S2-P.

Preservação da Fase Cristalina

Crucialmente, este processo é projetado para ser uma substituição parcial. O objetivo é introduzir fósforo (dopagem) para modular as propriedades eletrônicas, não para criar um material de volume totalmente novo.

O processo de recozimento garante que, enquanto a química da superfície muda, a fase cristalina primária do material permanece intacta.

Por que o Ambiente do Forno Tubular é Crítico

Regulação Precisa de Temperatura

A reação requer uma temperatura estável de exatamente 275 °C.

Fornos tubulares fornecem a estabilidade térmica necessária para manter essa temperatura indefinidamente. Este nível de calor específico é suficiente para decompor a fonte de fósforo, mas controlado o suficiente para evitar a degradação da estrutura de sulfeto de níquel.

Proteção com Gás Inerte

O processo requer um ambiente de gás inerte protetor (muitas vezes envolvendo Argônio ou uma mistura de Hidrogênio/Argônio).

Isso impede que o material oxide (reaja com oxigênio no ar) em altas temperaturas. Força a reação a prosseguir unicamente através da fonte de fósforo, garantindo a pureza do catalisador dopado.

Reorganização Atômica

Além da reação química, o tratamento térmico induz a reorganização atômica.

Como observado em princípios mais amplos de recozimento, este tratamento térmico ajuda a otimizar a estrutura cristalina e remover ligantes orgânicos residuais da síntese. Isso estabiliza o catalisador e melhora sua consistência química.

Compreendendo os Compromissos

Gerenciamento de Toxicidade e Segurança

A geração de fosfina (PH3) é quimicamente necessária, mas apresenta um risco de segurança significativo devido à sua alta toxicidade.

Um forno tubular é essencial para contenção. No entanto, o sistema deve ser perfeitamente selado e o exaustor deve ser tratado adequadamente para evitar exposição perigosa.

Equilibrando os Níveis de Dopagem

A "substituição parcial" de enxofre é um equilíbrio delicado.

Se a temperatura flutuar ou o tempo de recozimento estiver incorreto, você corre o risco de sub-dopagem (fósforo insuficiente) ou de reagir em excesso, o que pode colapsar a estrutura cristalina desejada. O processo depende inteiramente da consistência dos parâmetros do forno.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a conversão bem-sucedida de V-Ni3S2/NF em seu contraparte duplamente dopado, considere o seguinte com base em seus objetivos específicos:

- Se o seu foco principal é a Eficiência de Dopagem: Certifique-se de que o precursor (NaH2PO2) seja colocado a montante no fluxo de gás para maximizar a exposição do substrato ao gás PH3 gerado.

- Se o seu foco principal é a Integridade Estrutural: Verifique rigorosamente a calibração da temperatura a 275 °C; exceder isso pode comprometer a fase cristalina primária essencial para o desempenho catalítico.

- Se o seu foco principal é a Pureza da Superfície: Utilize a fase de recozimento para garantir a remoção completa de ligantes orgânicos residuais, aproveitando a atmosfera inerte para evitar recontaminação.

O controle preciso da atmosfera térmica e química é a única maneira de alcançar a dopagem dupla eficaz, mantendo a estabilidade estrutural do seu catalisador.

Tabela Resumo:

| Parâmetro | Função no Processo de Fosforização |

|---|---|

| Equipamento | Forno Tubular com Fluxo de Gás Inerte (Ar) |

| Temperatura | Estável 275 °C para Decomposição de NaH2PO2 |

| Agente Reativo | Gás Fosfina (PH3) gerado in-situ |

| Mecanismo Central | Troca Aniônica (Enxofre substituído por Fósforo) |

| Atmosfera | Redutora/Inerte para evitar oxidação e preservar a fase cristalina |

| Necessidade de Segurança | Ambiente contido para gerenciamento de gás tóxico |

Eleve Sua Pesquisa de Materiais com a KINTEK

A fosforização precisa requer estabilidade térmica e controle de atmosfera intransigentes. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de Forno Tubular, Mufla, a Vácuo e CVD de alto desempenho, adaptados para síntese avançada de catalisadores.

Se você está convertendo V-Ni3S2/NF ou desenvolvendo materiais duplamente dopados personalizados, nossos fornos de alta temperatura para laboratório personalizáveis garantem a consistência que sua pesquisa exige. Entre em contato com a KINTEK hoje para descobrir como nossas soluções de aquecimento podem otimizar sua eficiência de dopagem e integridade estrutural.

Guia Visual

Referências

- Kyeongseok Min, Sung‐Hyeon Baeck. Unveiling the Role of V and P Dual‐Doping in Ni<sub>3</sub>S<sub>2</sub> Nanorods: Enhancing Bifunctional Electrocatalytic Activities for Anion Exchange Membrane Water Electrolysis. DOI: 10.1002/sstr.202500217

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como a atmosfera controlada dentro de um forno tubular de alta temperatura protege as ligas de Al-Cr-Cu-Fe-Mn-Ni? Principais Insights

- Os fornos tubulares bipartidos podem ser usados em orientações horizontal e vertical? Maximize a Eficiência do Seu Laboratório com Configuração Flexível

- Que fatores devem ser considerados ao selecionar um forno tubular? Escolha o Forno Certo para as Necessidades do Seu Laboratório

- Quais são as vantagens de usar fornos tubulares? Alcance Precisão e Versatilidade no Processamento Térmico

- Como o calor é transferido para os materiais dentro do forno tubular? Domine o aquecimento uniforme para o seu laboratório

- Qual é a função principal de um forno tubular de alta temperatura na preparação de Se@void@BLNC? Master Dual Synthesis

- Como os sistemas de forno tubular controlado atingem a regulação da atmosfera? Estudo das Leis de Transformação de Fase da Zircônia

- Como os fornos tubulares de alta temperatura otimizam o desempenho de materiais cerâmicos durante o recozimento pós-sinterização?