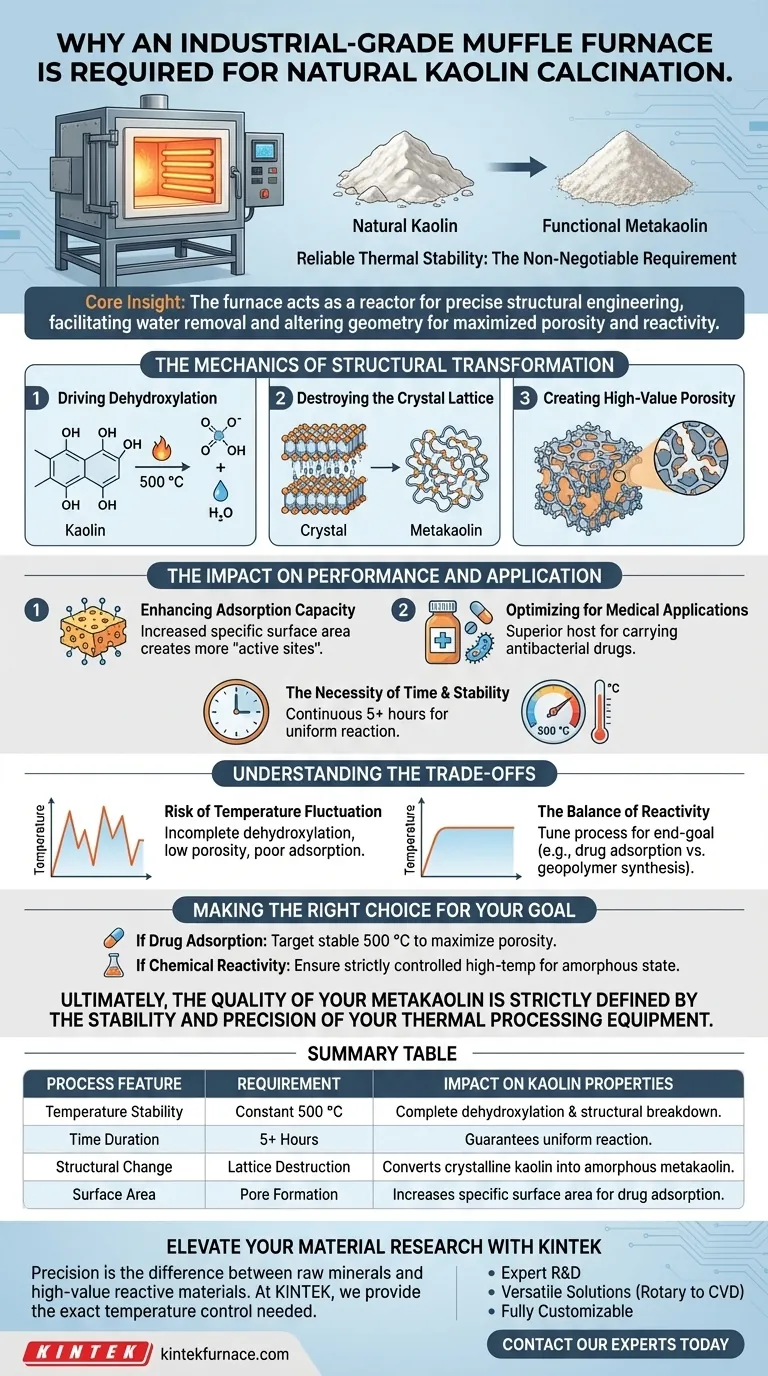

A estabilidade térmica confiável é o requisito inegociável. Para tratar com sucesso o caulim natural, é necessário um forno mufla de grau industrial para manter um ambiente de alta temperatura preciso e estável (especificamente 500 °C) por longos períodos, como cinco horas. Este aparelho garante o perfil de calor consistente necessário para impulsionar as mudanças químicas que convertem o caulim bruto em metacaulim funcional.

A Ideia Central O forno mufla faz mais do que simplesmente aquecer o material; ele atua como um reator para engenharia estrutural precisa. Ao manter um controle térmico rigoroso, o forno facilita a remoção de água interna e grupos hidroxila, alterando fundamentalmente a geometria do mineral para maximizar a porosidade e a reatividade.

A Mecânica da Transformação Estrutural

Impulsionando a Reação de Desidroxilação

O propósito principal do forno é facilitar a desidroxilação. Este é um processo químico onde o calor elevado força os grupos hidroxila (-OH) e a água adsorvida para fora da estrutura do caulim.

Destruindo a Rede Cristalina

À medida que a temperatura se mantém, a estrutura cristalina rígida e em camadas do caulim natural começa a se desintegrar. Essa transformação física e química converte o mineral ordenado em metacaulim, um material amorfo e altamente reativo.

Criando Porosidade de Alto Valor

A remoção das moléculas de água deixa vazios dentro da estrutura do mineral. Isso resulta em um aumento significativo tanto na porosidade quanto na área superficial específica, que são as características definidoras do metacaulim de alta qualidade.

O Impacto no Desempenho e Aplicação

Aumentando a Capacidade de Adsorção

As mudanças estruturais impulsionadas pelo forno correlacionam-se diretamente com a utilidade do material. O aumento da área superficial específica cria mais "sítios ativos" no mineral.

Otimizando para Aplicações Médicas

Para aplicações específicas, como o transporte de medicamentos antibacterianos, esses sítios ativos são críticos. O metacaulim calcinado atua como um hospedeiro superior, oferecendo capacidade de adsorção aprimorada em comparação com o caulim bruto.

A Necessidade de Tempo e Estabilidade

Essa transformação não é instantânea. Um forno industrial é necessário para manter a temperatura exatamente a 500 °C por períodos contínuos (por exemplo, 5 horas) para garantir que a reação seja uniforme em todo o lote.

Entendendo os Compromissos

O Risco de Flutuação de Temperatura

O controle preciso é fundamental; o tratamento do caulim não se trata apenas de atingir uma temperatura de pico, mas de mantê-la. Se a temperatura flutuar ou cair abaixo do alvo (500 °C), a desidroxilação será incompleta, deixando o caulim com baixa porosidade e fracos traços de adsorção.

O Equilíbrio da Reatividade

Embora o calor aumente a reatividade, o processo deve ser ajustado ao objetivo final específico. Por exemplo, enquanto 500 °C maximiza a adsorção para medicamentos, outras aplicações (como síntese de geopolímeros) podem utilizar perfis térmicos diferentes para alcançar estados amorfos específicos.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu processo de calcinação, sua temperatura e duração alvo devem ser ditadas pelas propriedades específicas que você precisa no material final.

- Se seu foco principal é a Adsorção de Medicamentos: Mire em um ciclo estável de 500 °C para maximizar a porosidade e a área superficial específica para reter agentes antibacterianos.

- Se seu foco principal é a Reatividade Química: Garanta que o forno seja capaz de ambientes de alta temperatura estritamente controlados para destruir completamente a estrutura cristalina e alcançar um estado altamente amorfo.

Em última análise, a qualidade do seu metacaulim é estritamente definida pela estabilidade e precisão do seu equipamento de processamento térmico.

Tabela Resumo:

| Característica do Processo | Requisito | Impacto nas Propriedades do Caulim |

|---|---|---|

| Estabilidade de Temperatura | Constante 500 °C | Garante desidroxilação completa e desintegração estrutural |

| Duração do Tempo | 5+ Horas | Garante reação uniforme em todo o lote |

| Mudança Estrutural | Destruição da Rede | Converte caulim cristalino em metacaulim amorfo |

| Área Superficial | Formação de Poros | Aumenta a área superficial específica para adsorção de medicamentos |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é a diferença entre minerais brutos e materiais reativos de alto valor. Na KINTEK, entendemos que sua pesquisa depende da estabilidade térmica. Nossos fornos mufla, de tubo e a vácuo de grau industrial fornecem o controle exato de temperatura necessário para processos sensíveis como a desidroxilação do caulim.

Por que escolher a KINTEK?

- P&D Especializado: Sistemas projetados para ciclos térmicos consistentes e de longa duração.

- Soluções Versáteis: De sistemas rotativos a CVD, cobrimos todas as necessidades de alta temperatura de laboratório.

- Totalmente Personalizável: Configurações personalizadas para atender às suas necessidades específicas de calcinação e síntese.

Pronto para alcançar porosidade e reatividade superiores em seus materiais? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para o seu laboratório.

Guia Visual

Referências

- Aruzhan Alimbek, Alyiya Ospanova. Synthesis and Antibacterial Evaluation of Chlorhexidine- and Triclosan-Impregnated Kaolinite Nanocomposites. DOI: 10.3390/ma18010174

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual papel um forno mufla de caixa desempenha durante o estágio de pré-carbonização do bagaço de cana-de-açúcar? Insights de Especialistas

- Como um forno mufla é usado na análise ambiental? Obtenha preparação de amostras precisa para poluentes

- Que tarefa um forno de resistência de caixa de alta temperatura realiza na preparação de Mg(Al1-xCrx)2O4? Calcinação de Pós Mestre

- Por que um forno mufla é usado para tratamento térmico de Ti-Al-Nb a 1350°C? Otimizar a Plasticidade da Liga e o Alívio de Tensão

- Quais são as aplicações gerais de um forno mufla? Ideal para calcinação, sinterização e tratamento térmico

- Qual é o propósito de um forno mufla de alta temperatura para calcinação de oxalato de terras raras? Alcançar REOs de Alta Pureza

- Como o forno mufla é projetado para garantir um aquecimento uniforme e seguro? Descubra sua engenharia de precisão

- Como um forno mufla facilita a polimerização térmica direta da melamina? Domine a Síntese de g-C3N4 Hoje