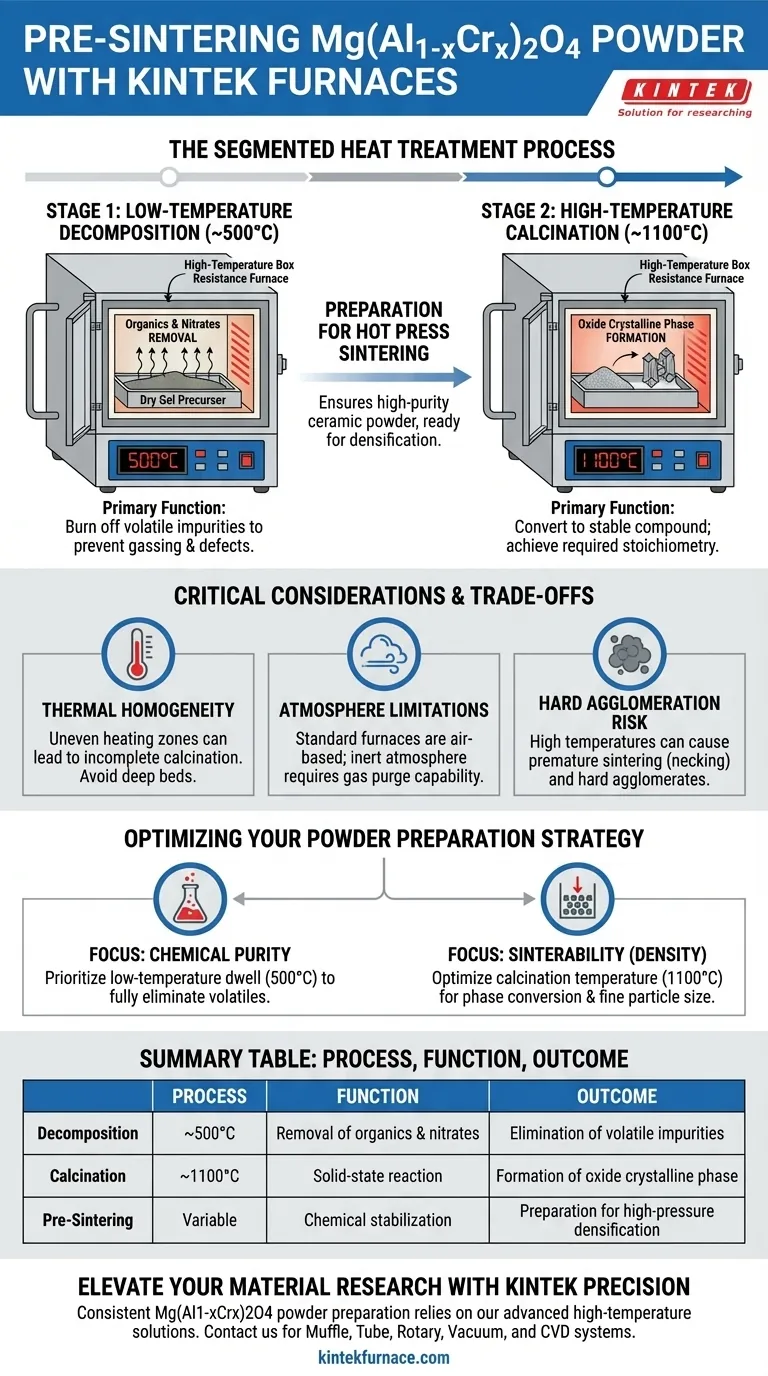

Durante o estágio de pré-sinterização da preparação do pó de Mg(Al1-xCrx)2O4, o forno de resistência de caixa de alta temperatura realiza um tratamento térmico preciso e segmentado. Sua função principal é transformar o precursor bruto "gel seco" em um pó cerâmico estável e de alta pureza através de um processo térmico de duas etapas: primeiro, uma manutenção em temperaturas mais baixas (por exemplo, 500°C) para decompor impurezas orgânicas e, em seguida, um aumento para altas temperaturas (por exemplo, 1100°C) para cristalizar a fase de óxido final.

Ponto Principal O forno serve não apenas como aquecedor, mas como um reator químico que purifica e estabiliza o material. Sua função é eliminar completamente os componentes voláteis (orgânicos e nitratos) e estabelecer a estrutura cristalina correta, garantindo que o pó esteja quimicamente pronto para os processos subsequentes de densificação sob alta pressão.

A Mecânica do Processo Segmentado

O estágio de "pré-sinterização" ou preparação do pó é distinto da densificação final. Ele se concentra na conversão química em vez da formação física da forma. O forno de caixa (forno mufla) consegue isso através de dois patamares térmicos distintos.

Etapa 1: Decomposição em Baixa Temperatura

A primeira tarefa é a remoção de subprodutos químicos remanescentes da síntese do precursor. O forno mantém o material em uma temperatura moderada, tipicamente em torno de 500°C.

Nesta etapa, o calor promove a decomposição de orgânicos e nitratos presos dentro do gel seco. Esta etapa é crítica; se esses voláteis não forem removidos aqui, eles causarão gases e defeitos estruturais durante a sinterização final em alta temperatura.

Etapa 2: Calcinação em Alta Temperatura

Uma vez que as impurezas são queimadas, o forno aumenta significativamente a temperatura, muitas vezes atingindo 1100°C.

Esta é a fase de calcinação. A energia térmica desencadeia uma reação de estado sólido que converte o material precursor amorfo ou intermediário em uma fase cristalina de óxido definida. Isso garante que o pó atinja a estequiometria química específica necessária para o composto Mg(Al1-xCrx)2O4.

Preparação para Sinterização por Prensagem a Quente

O resultado deste ciclo de forno é um pó cerâmico de alta pureza. Ao completar a transformação de fase e a eliminação de voláteis *antes* que o material entre em uma prensa a quente, o forno garante que a etapa de sinterização final possa se concentrar exclusivamente na densificação e crescimento de grãos sem a interferência de desgaseificação química.

Considerações Críticas e Compromissos

Embora o forno de resistência de caixa seja a ferramenta padrão para esta tarefa, entender suas limitações é essencial para resultados consistentes.

Homogeneidade Térmica

Os fornos de caixa dependem do aquecimento radiante de elementos resistivos. Uma armadilha comum são as zonas de aquecimento desiguais dentro da câmara.

Se a cama de pó for muito profunda ou colocada perto da porta, partes do lote podem não atingir os 1100°C alvo. Isso resulta em "calcinação incompleta", deixando para trás fases instáveis que degradarão o desempenho da peça cerâmica final.

Limitações de Atmosfera

Forno mufla padrão opera tipicamente sob pressão atmosférica (ar).

Para cerâmicas de óxido como Mg(Al1-xCrx)2O4, isso é geralmente benéfico, pois promove a oxidação. No entanto, se sua formulação de dopagem específica exigir uma atmosfera inerte para evitar a oxidação de certos metais de transição, um forno de caixa padrão pode atuar como fonte de contaminação, a menos que seja equipado com capacidades de purga de gás.

O Risco de Aglomeração Dura

Altas temperaturas de calcinação (1100°C) melhoram a pureza, mas podem levar ao coarsening.

Se a temperatura for mantida por muito tempo ou for muito alta, as partículas de pó podem começar a sinterizar prematuramente (necking), formando aglomerados duros. Esses aglomerados são difíceis de quebrar e podem criar vazios no produto final prensado a quente.

Otimizando Sua Estratégia de Preparação de Pós

Para garantir pós de Mg(Al1-xCrx)2O4 da mais alta qualidade, adapte o uso do seu forno às suas restrições específicas.

- Se seu foco principal for Pureza Química: Priorize o tempo de permanência em baixa temperatura (500°C). Certifique-se de que a permanência seja longa o suficiente para queimar completamente todos os nitratos e orgânicos, evitando inchaço posterior.

- Se seu foco principal for Sinterabilidade (Densidade): Otimize cuidadosamente a temperatura de calcinação (1100°C). Procure a menor temperatura que atinja a conversão completa de fase para manter o tamanho das partículas fino e reativo.

O sucesso reside em tratar esta etapa do forno como uma etapa precisa de síntese química, não apenas um processo de secagem.

Tabela Resumo:

| Estágio do Processo | Temperatura | Função Principal | Resultado Chave |

|---|---|---|---|

| Decomposição | ~500°C | Remoção de orgânicos e nitratos | Eliminação de impurezas voláteis |

| Calcinação | ~1100°C | Reação de estado sólido | Formação de fase cristalina de óxido |

| Pré-Sinterização | Variável | Estabilização química | Preparação para densificação sob alta pressão |

Eleve Sua Pesquisa de Materiais com Precisão KINTEK

A consistência na preparação de pós de Mg(Al1-xCrx)2O4 depende da precisão térmica e da confiabilidade do seu equipamento. A KINTEK fornece soluções de alta temperatura líderes na indústria, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos projetados para fornecer o aquecimento uniforme necessário para processos complexos de calcinação e sinterização.

Apoiados por P&D especializado e fabricação avançada, nossos fornos de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de síntese química e ciência de materiais. Garanta que sua pesquisa atinja a máxima pureza e densificação ideal — Entre em contato com a KINTEK hoje mesmo para uma solução de forno personalizada!

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como um forno mufla é utilizado no tratamento de secagem de precursores de catalisador BSCF? Garanta a Mudança de Fase de Precisão

- Qual é a atmosfera de um forno mufla? Alcance o Controle Preciso do Processo para Seus Materiais

- Quais condições um forno mufla oferece para a determinação de cinzas de Fucus vesiculosus? Obtenha cinzas precisas a 700°C

- Quais são os usos comuns dos fornos elétricos tipo caixa em processos de tratamento térmico? Alcance um Controle Preciso das Propriedades do Material

- Por que usar um forno mufla de alta temperatura para ligas Al–Ce–La–Ni–Fe? Garanta a estabilidade térmica com resfriamento a ar de precisão

- Qual é o procedimento correto para cozer uma mufla nova ou usada há muito tempo?Garantir um funcionamento seguro e eficiente

- Qual é a aplicação específica de um forno mufla em experimentos de caracterização de biochar? Otimizar a Análise de Cinzas

- Qual é o propósito de um forno mufla de alta temperatura para calcinação de oxalato de terras raras? Alcançar REOs de Alta Pureza