No domínio da ciência dos materiais, o forno elétrico tipo caixa é um pilar para processos fundamentais de tratamento térmico. É mais comumente usado para têmpera, recozimento e tratamento de solução de metais para modificar com precisão suas propriedades físicas e químicas, como melhorar a dureza, a resistência e a resistência à corrosão.

O desafio central no tratamento térmico é alcançar propriedades de material uniformes e repetíveis. Um forno elétrico tipo caixa aborda isso fornecendo um ambiente térmico altamente controlado e estável, tornando-se uma ferramenta indispensável para laboratórios e produção em lote, embora sua eficácia dependa da correspondência correta de suas características com os requisitos específicos do processo.

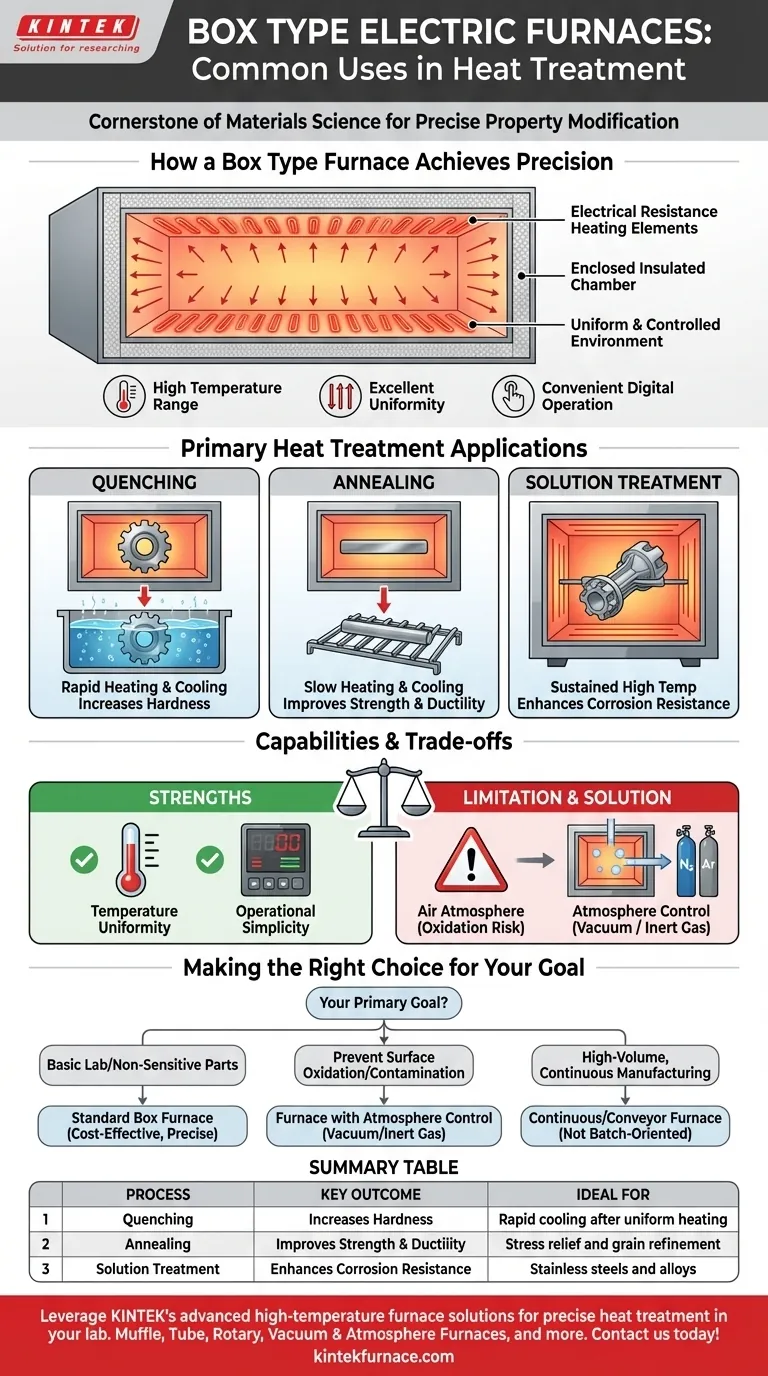

Como um Forno Tipo Caixa Alcança a Precisão

Um forno tipo caixa, frequentemente comparado a um forno industrial de alta precisão, opera com um princípio direto, mas eficaz. Entender sua mecânica é fundamental para apreciar seu papel.

O Mecanismo de Aquecimento

O forno gera calor usando resistência elétrica. Uma corrente elétrica é passada através de elementos de aquecimento especializados — que podem ser fios de resistência, placas ou grafite — fazendo com que aqueçam e irradiem energia para a câmara.

Este método permite um controle muito fino e responsivo da temperatura dentro do forno, o que é crucial para executar ciclos de tratamento térmico precisos.

O Design da Câmara Fechada

A "caixa" em si é uma câmara isolada projetada para minimizar a perda de calor e garantir um ambiente estável. Este invólucro é o que permite que a temperatura interna atinja níveis elevados e, mais importante, seja mantida uniformemente ali.

Características Operacionais Chave

Os fornos tipo caixa modernos são valorizados por três características principais mencionadas nas referências: uma alta faixa de temperatura, excelente uniformidade de temperatura por toda a câmara e operação conveniente através de controles digitais fáceis de usar.

Aplicações Primárias de Tratamento Térmico

O ambiente controlado de um forno tipo caixa o torna ideal para vários processos fundamentais, cada um projetado para alcançar um resultado metalúrgico diferente.

Têmpera para Dureza

A têmpera envolve aquecer um metal a uma temperatura específica e, em seguida, resfriá-lo rapidamente. Um forno tipo caixa é usado para a fase crítica de aquecimento, garantindo que toda a peça atinja a temperatura correta uniformemente antes que o processo de resfriamento comece. Isso resulta em um aumento significativo na dureza do metal.

Recozimento para Resistência e Ductilidade

O recozimento é um processo de aquecimento e resfriamento lento. É usado para amaciar metais, aliviar tensões internas e refinar a estrutura de grãos. Isso torna o material mais dúctil e menos quebradiço, melhorando sua resistência geral e trabalhabilidade.

Tratamento de Solução para Resistência à Corrosão

Usado principalmente para aços inoxidáveis e certas ligas, o tratamento de solução envolve aquecer o material para dissolver inconsistências em sua estrutura em uma solução sólida. O forno tipo caixa fornece o ambiente sustentado de alta temperatura necessário para este processo, o que melhora significativamente a resistência à corrosão do material.

Compreendendo as Capacidades e Compensações

Embora versátil, um forno tipo caixa não é uma solução universal. Seus pontos fortes são equilibrados por limitações inerentes que você deve considerar para sua aplicação.

Ponto Forte: Uniformidade de Temperatura

Seu maior ponto forte é a capacidade de manter uma temperatura uniforme por toda a câmara. Isso garante que um componente inteiro ou um lote completo de peças menores receba exatamente o mesmo tratamento térmico, levando a propriedades finais consistentes e previsíveis.

Ponto Forte: Simplicidade Operacional

Com controles digitais modernos, esses fornos são relativamente simples de operar. Eles são ideais para experimentos de laboratório, pesquisa e desenvolvimento e produção em lotes pequenos a médios, onde os processos mudam frequentemente.

Limitação: A Atmosfera

Um forno tipo caixa padrão opera com atmosfera de ar. Para muitos metais, aquecer na presença de oxigênio pode causar formação de carepa e oxidação indesejáveis. Embora isso seja aceitável para alguns processos, é uma limitação crítica para outros.

Superando a Limitação: Controle de Atmosfera

Para resolver isso, alguns modelos podem ser equipados com estruturas seladas e sistemas de controle de atmosfera. Esses fornos avançados permitem o tratamento térmico em vácuo ou sob uma camada de gases protetores como nitrogênio ou argônio, prevenindo reações de superfície.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da configuração correta do forno é crucial para o sucesso. Sua escolha deve ser ditada pelo material que você está tratando e pelo resultado desejado.

- Se o seu foco principal é o tratamento térmico básico em laboratório ou para peças não sensíveis: Um forno tipo caixa padrão é uma ferramenta excelente e econômica que oferece a precisão necessária.

- Se o seu foco principal é prevenir qualquer oxidação ou contaminação da superfície: Você deve especificar um modelo de forno equipado com controle de atmosfera de vácuo ou gás inerte.

- Se o seu foco principal é a fabricação contínua de alto volume: A natureza de lote de um forno tipo caixa é provavelmente um gargalo, e um forno contínuo ou tipo esteira seria uma escolha mais apropriada.

Em última análise, a compreensão dessas capacidades permite que você utilize o forno elétrico tipo caixa como uma ferramenta precisa e confiável para alcançar os resultados metalúrgicos desejados.

Tabela de Resumo:

| Processo | Resultado Chave | Ideal Para |

|---|---|---|

| Têmpera | Aumenta a dureza | Resfriamento rápido após aquecimento uniforme |

| Recozimento | Melhora a resistência e a ductilidade | Alívio de tensões e refinamento de grãos |

| Tratamento de Solução | Aumenta a resistência à corrosão | Aços inoxidáveis e ligas |

Aproveite as soluções avançadas de fornos de alta temperatura da KINTEK para tratamento térmico preciso em seu laboratório. Nossa linha diversificada de produtos, incluindo Fornos Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é apoiada por forte personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aprimorar suas propriedades de material com aquecimento confiável e uniforme!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica