A principal razão para utilizar um forno a vácuo neste processo é facilitar a evaporação completa do solvente de etilenoglicol a uma temperatura controlada de 80 °C. Ao reduzir a pressão atmosférica, o forno permite que o solvente evapore eficientemente sem a necessidade de calor excessivo que, de outra forma, danificaria a estrutura do catalisador.

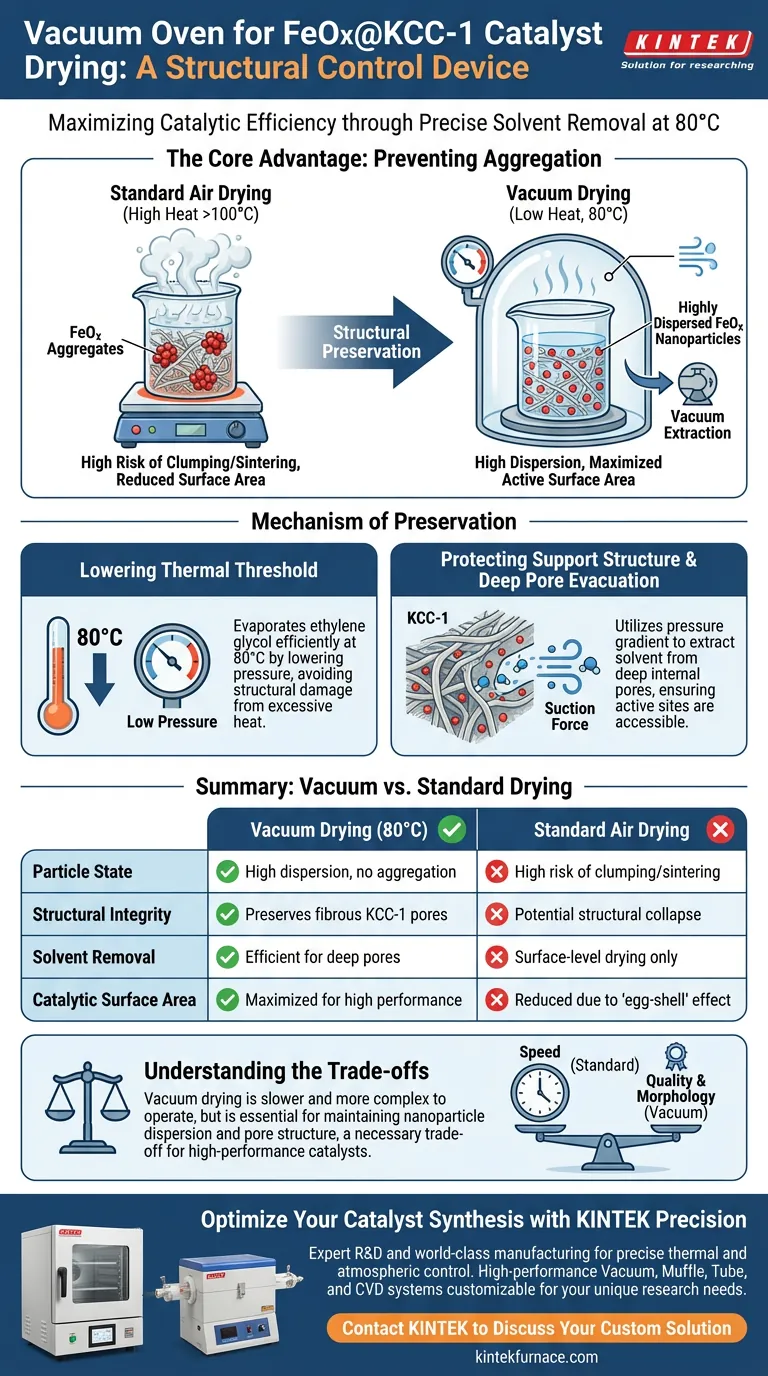

A principal vantagem da secagem a vácuo é a prevenção da agregação de nanopartículas. Ao remover solventes em temperaturas mais baixas, o processo fixa as partículas de óxido de ferro (FeOx) em um estado altamente disperso no suporte KCC-1, maximizando a área de superfície ativa disponível para catálise.

O Mecanismo de Preservação de Partículas

Redução do Limiar Térmico

Métodos de secagem padrão geralmente requerem altas temperaturas para superar o ponto de ebulição de solventes como o etilenoglicol.

Prevenção da Agregação de Componentes

O risco definidor durante a fase de secagem é a agregação, onde as partículas ativas se aglutinam. De acordo com os dados técnicos primários, a secagem padrão ao ar em temperaturas mais altas induz o movimento e o agrupamento de componentes ativos. O ambiente de vácuo mitiga isso permitindo que o material seque efetivamente a 80 °C, garantindo que as nanopartículas de FeOx permaneçam separadas e distintas.

Protegendo a Estrutura do Suporte

Evacuação de Poros Profundos

O KCC-1 é um suporte de sílica conhecido por sua estrutura fibrosa e de alta área de superfície. A secagem a vácuo utiliza um gradiente de pressão para extrair moléculas de solvente de dentro dos poros internos profundos do suporte. Isso garante que os sítios ativos dentro da estrutura do catalisador sejam liberados de solvente e acessíveis para reação.

Mantendo Alta Dispersão

A eficiência de um catalisador está diretamente ligada à forma como o material ativo é distribuído. Ao prevenir a sinterização térmica ou o agrupamento de partículas, o processo de vácuo garante um revestimento altamente disperso de FeOx. Essa alta dispersão é crítica para o desempenho catalítico final do material.

Compreendendo os Compromissos

Velocidade de Secagem vs. Qualidade Estrutural

Embora a secagem a vácuo preserve a morfologia, nem sempre é o método mais rápido. Conforme observado em estudos comparativos de secagem, as taxas de secagem a vácuo podem ser menores do que métodos de secagem convectiva rápida. No entanto, métodos rápidos frequentemente levam a distribuições desiguais do tipo "casca de ovo" ou colapso estrutural, tornando o processo de vácuo mais lento um compromisso necessário para a qualidade.

Complexidade da Operação

A secagem a vácuo requer a manutenção de um sistema selado e a operação de uma bomba de vácuo. Isso adiciona uma camada de complexidade operacional em comparação com um forno de laboratório padrão. No entanto, para nanomateriais onde a estrutura do poro e o tamanho da partícula são primordiais, essa complexidade é um custo de produção necessário.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se este protocolo de secagem se alinha com seus requisitos específicos de síntese, considere o seguinte:

- Se o seu foco principal é a Eficiência Catalítica: Priorize a secagem a vácuo para garantir a máxima dispersão de nanopartículas e a maior área de superfície ativa possível.

- Se o seu foco principal é a Velocidade do Processo: Você pode considerar a secagem convectiva padrão, mas deve aceitar o alto risco de agregação de partículas e redução de desempenho.

Em última análise, o forno a vácuo não é apenas uma ferramenta de secagem; é um dispositivo de controle estrutural que garante a integridade microscópica do seu catalisador FeOx@KCC-1.

Tabela Resumo:

| Característica | Secagem a Vácuo (80 °C) | Secagem ao Ar Padrão |

|---|---|---|

| Estado da Partícula | Alta dispersão, sem agregação | Alto risco de aglutinação/sinterização |

| Integridade Estrutural | Preserva poros fibrosos do KCC-1 | Potencial colapso estrutural |

| Remoção de Solvente | Eficiente para poros profundos | Apenas secagem superficial |

| Área de Superfície Catalítica | Maximizada para alto desempenho | Reduzida devido ao efeito "casca de ovo" |

| Mecanismo | Evaporação por gradiente de pressão | Evaporação térmica de alta temperatura |

Otimize a Síntese do Seu Catalisador com a Precisão KINTEK

O controle estrutural preciso é a diferença entre um catalisador falho e um avanço de alto desempenho. Na KINTEK, entendemos que manter a dispersão de nanopartículas em materiais como o FeOx@KCC-1 requer condições térmicas e atmosféricas exatas.

Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas de Vácuo, Mufla, Tubo e CVD de alto desempenho projetados para proteger suas amostras mais delicadas. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção, garantindo que seus sítios ativos permaneçam acessíveis e suas estruturas de suporte intactas.

Pronto para elevar as capacidades de secagem e aquecimento do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir sua solução personalizada

Guia Visual

Referências

- Guobo Li, Honggen Peng. Unraveling FeOx Nanoparticles Confined on Fibrous Mesoporous Silica Catalyst Construction and CO Catalytic Oxidation Performance. DOI: 10.3390/catal14010063

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Que tipos de materiais são comumente tratados em um forno de tratamento térmico a vácuo? Aumente o Desempenho com Tratamento Térmico Impecável

- Como um forno a vácuo de alta temperatura beneficia os processos de tratamento térmico a vácuo e sinterização? Desbloqueie Qualidade de Material Superior

- Para que serve o sínter no alto-forno? A Carga Engenheirada para Eficiência Máxima

- Como fornos industriais e reguladores de tensão de contato facilitam os testes de desempenho de transferência de calor para tubos de calor de sódio?

- Como a brasagem a vácuo beneficia a indústria eletrônica? Alcance Gerenciamento Térmico e Confiabilidade Superiores

- Por que os fornos de recozimento a vácuo são amplamente utilizados na indústria de tratamento térmico de metais? Desvende a Precisão e os Resultados Limpos

- Qual o papel da brasagem em forno na indústria de ferramentas e matrizes? Aumente a vida útil e o desempenho das ferramentas

- Qual é o propósito principal da selagem a vácuo de matérias-primas para o crescimento de cristais de alfa-Mg3Bi2? Garantir Pureza e Segurança