Em um alto-forno, o sínter é usado como a principal matéria-prima portadora de ferro alimentada no forno para produzir ferro fundido. Não é um mineral bruto, mas um agregado manufaturado, criado pelo aquecimento de uma mistura de minério de ferro fino, finos de coque, calcário e outros materiais reciclados até que se fundam em um produto poroso, semelhante a um clínquer. Este processo transforma partículas finas, de outra forma inutilizáveis, em uma carga ideal para o forno.

O propósito central do sínter é converter partículas finas de minério de ferro de baixo valor e resíduos industriais em uma massa uniforme, forte e permeável. Este material engenheirado é essencial para tornar a operação do alto-forno mais eficiente, estável e econômica.

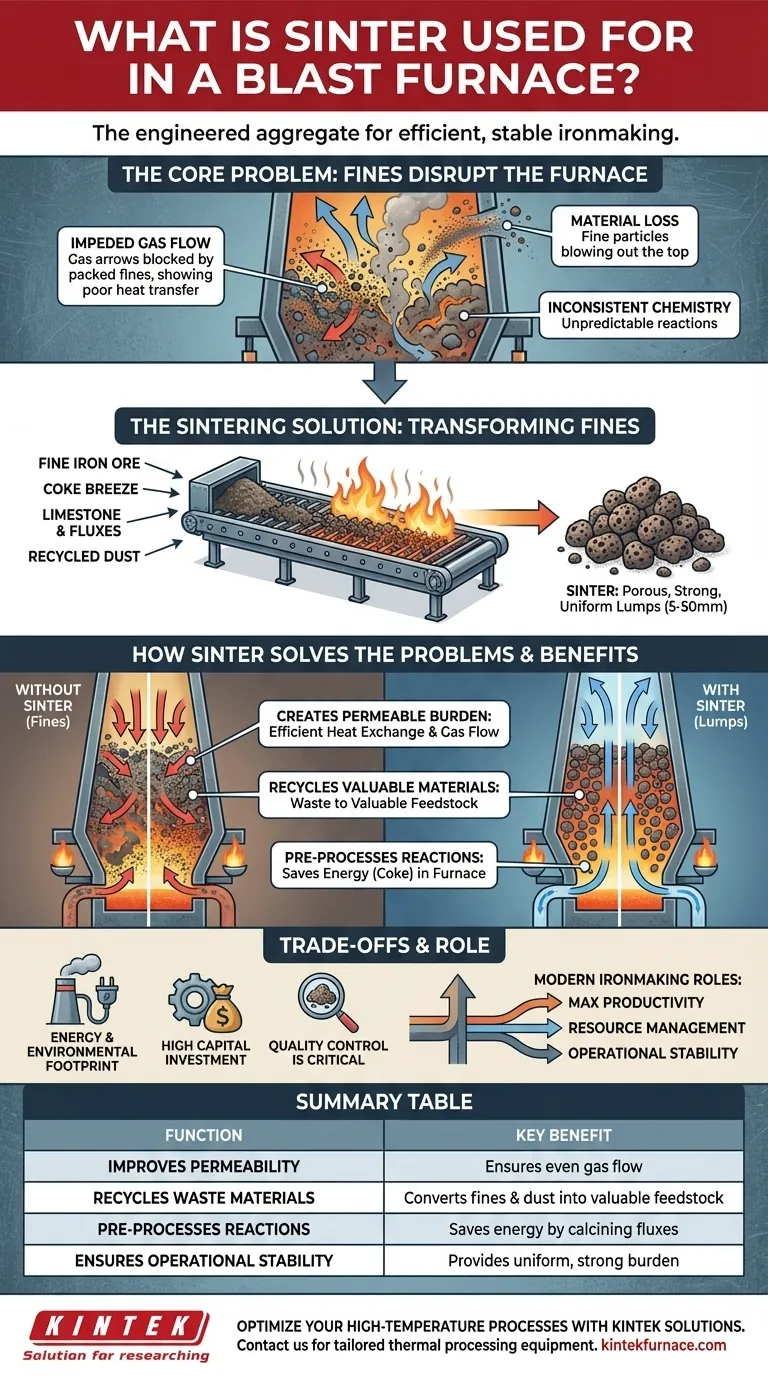

O Problema Central: Por Que os Finos Interrompem o Alto-Forno

Para entender por que o sínter é tão crítico, você deve primeiro entender os problemas causados pela alimentação de materiais finos e não processados diretamente em um alto-forno. O forno é um reator vertical maciço que depende do gás quente fluindo de baixo para cima para aquecer e reduzir quimicamente os materiais que descem de cima.

Fluxo de Gás Impedido

Um alto-forno requer boa permeabilidade — a capacidade do gás de passar através do material sólido, ou "carga". Uma coluna de partículas finas age como areia compactada, bloqueando o fluxo de gás e forçando-o através de canais estreitos e ineficientes. Isso leva a uma má transferência de calor e reações químicas incompletas.

Perda de Material

O poderoso sopro ascendente de ar quente pode facilmente soprar partículas finas para fora do topo do forno. Isso não só resulta na perda de valioso material portador de ferro, mas também cria problemas significativos de poeira e gestão ambiental.

Química Inconsistente

Materiais finos têm uma vasta área de superfície e podem reagir de forma imprevisível. Isso, combinado com uma má distribuição de gás, leva a um processo instável e ineficiente, tornando difícil controlar a qualidade do ferro fundido final.

Como o Sínter Resolve Esses Problemas

O processo de sinterização é uma solução de engenharia elegante projetada especificamente para superar os desafios do uso de partículas finas.

Criação de uma Carga Permeável

O sínter consiste em pedaços grandes e relativamente uniformes (tipicamente 5-50mm). Quando carregados no forno, esses pedaços criam amplo espaço para que os gases quentes fluam uniformemente por toda a carga. Isso garante uma troca de calor eficiente e uma redução química uniforme de cima para baixo.

Reciclagem de Materiais Valiosos

A sinterização é fundamentalmente um processo de consolidação de recursos. Permite que as siderúrgicas peguem vários materiais de granulação fina que de outra forma seriam resíduos — como finos de minério de ferro da mineração, poeira coletada de sistemas de controle de poluição e partículas finas de coque (finos de coque) — e os convertam em uma matéria-prima valiosa e de alta qualidade.

Pré-processamento para Eficiência

Durante a sinterização, algumas reações químicas essenciais são concluídas antes que o material entre no alto-forno. Por exemplo, o calcário e a dolomita na mistura de sínter (conhecidos como fundentes) são pré-calcificados. Este "descarregamento" de trabalho do alto-forno economiza uma quantidade significativa de energia (coque) e aumenta sua produtividade geral.

Compreendendo as Compensações

Embora o sínter seja o material de carga dominante globalmente, ele não está isento de suas próprias considerações.

Pegada Energética e Ambiental

O próprio processo de sinterização requer energia significativa para aquecer a mistura de materiais. As usinas de sínter também são uma fonte de emissões, incluindo poeira, SOx e NOx, que exigem sistemas de limpeza de gás complexos e caros para gerenciar.

Alto Investimento de Capital

Uma usina de sínter é uma peça de equipamento industrial maciça e complexa. Construir e manter uma representa um grande investimento de capital para qualquer siderúrgica integrada.

O Controle de Qualidade é Crítico

Os benefícios do sínter dependem inteiramente de sua qualidade. Sínter de má qualidade que é fraco ou se desintegra facilmente dentro do alto-forno anula seu propósito. Ele simplesmente gerará finos dentro do forno, recriando os mesmos problemas de permeabilidade que foi projetado para resolver.

O Papel do Sínter na Fabricação Moderna de Ferro

A escolha das matérias-primas certas é uma decisão estratégica baseada em metas operacionais e recursos disponíveis.

- Se seu foco principal é a produtividade máxima e a eficiência de combustível: Usar uma alta porcentagem de sínter de qualidade controlada na carga do forno é o padrão global da indústria para alcançar as menores taxas de combustível e a maior produção.

- Se seu foco principal é a gestão de recursos e a redução de custos: A sinterização oferece um caminho essencial para reciclar resíduos internos da planta e utilizar finos de minério de ferro de menor custo, transformando-os em uma matéria-prima de forno de primeira qualidade.

- Se seu foco principal é a estabilidade operacional: Um sínter consistente e bem dimensionado garante um fluxo de gás previsível e reações químicas estáveis, que são fundamentais para a operação suave e segura de um alto-forno.

Em última análise, o sínter transforma uma coleção de materiais finos problemáticos em um produto altamente engenheirado que é a pedra angular do desempenho eficiente e estável do alto-forno.

Tabela Resumo:

| Função | Benefício Chave |

|---|---|

| Melhora a Permeabilidade | Garante um fluxo de gás uniforme para transferência de calor e reações químicas eficientes. |

| Recicla Materiais Residuais | Converte finos de minério de ferro e poeira da planta em matéria-prima valiosa. |

| Pré-processa Reações | Economiza energia calcificando fundentes antes que o material entre no forno. |

| Garante Estabilidade Operacional | Fornece uma carga uniforme e forte para uma operação previsível e segura do forno. |

Otimize seus processos de alta temperatura com as soluções KINTEK.

Assim como o sínter é projetado para resolver desafios específicos do alto-forno, seu laboratório requer equipamentos de processamento térmico precisamente adaptados para alcançar máxima eficiência e estabilidade.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Entre em contato conosco hoje para discutir como nossa experiência pode ajudá-lo a projetar a solução ideal para sua aplicação.

Entre em contato através do nosso Formulário de Contato

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno SPS para sinterização por plasma com faísca

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança