Na indústria de ferramentas e matrizes, a brasagem em forno é um processo crítico usado para unir componentes de moldes, matrizes e ferramentas de corte. Este método serve não apenas para fabricar esses itens, mas também para aumentar significativamente sua dureza e resistência ao desgaste, estendendo assim sua vida útil operacional e melhorando a eficiência geral da fabricação. É também uma estratégia chave para reparar e reformar ferramentas de alto valor e desgastadas.

A brasagem em forno é mais do que uma simples técnica de união; é um processo de fabricação estratégico que cria uma ligação metalúrgica completa. Isso resulta em ferramentas e matrizes que são frequentemente mais fortes, mais estáveis dimensionalmente e têm uma vida útil mais longa do que as feitas por outros métodos.

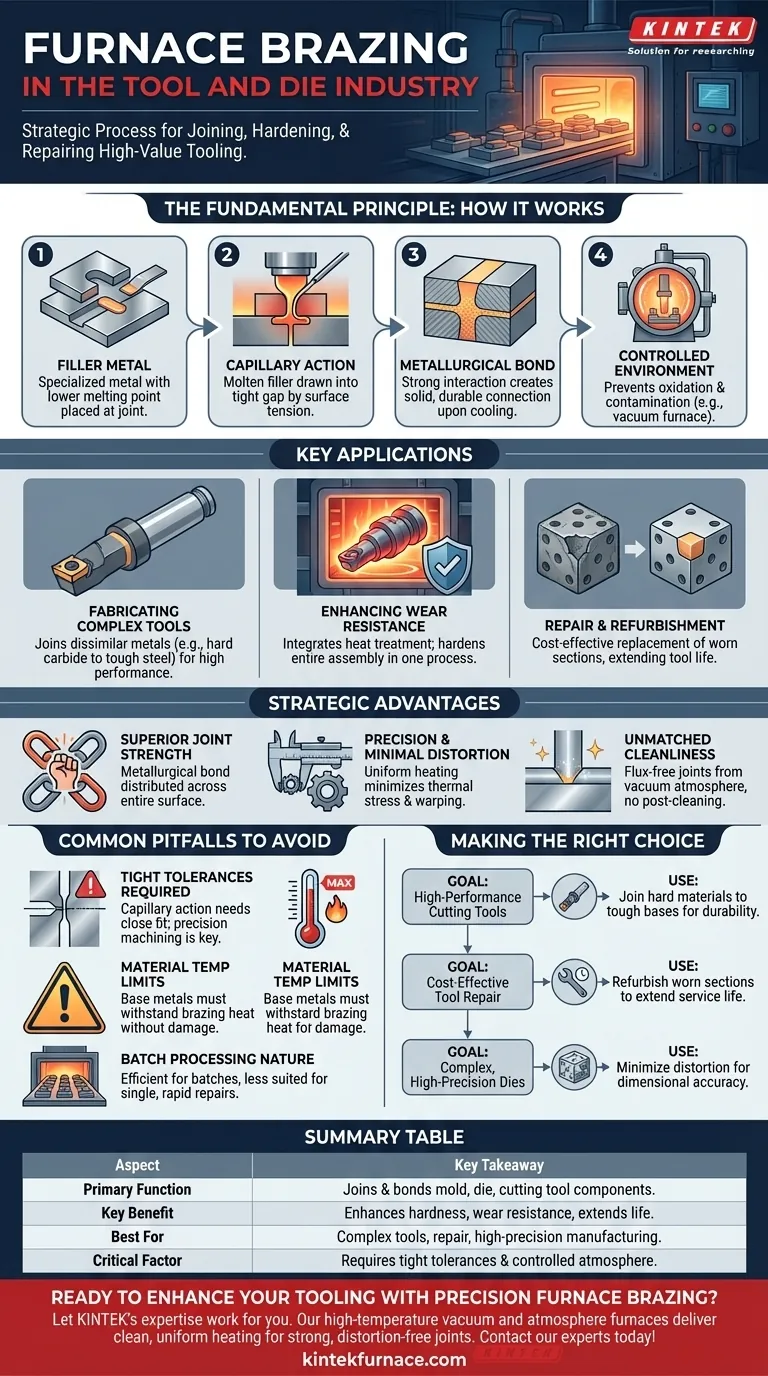

O Princípio Fundamental: Como Funciona a Brasagem em Forno

A brasagem em forno é um processo preciso e altamente controlado. Ele se baseia em alguns princípios centrais para criar uma ligação excepcionalmente forte e limpa entre os componentes metálicos.

O Papel do Metal de Adição

O processo utiliza um metal de adição especializado com um ponto de fusão inferior aos metais base que estão sendo unidos. Este metal de adição é colocado na junta antes que a montagem seja aquecida.

O Poder da Ação Capilar

Dentro do forno, toda a montagem é aquecida uniformemente. Quando a temperatura atinge o ponto de fusão do metal de adição, ele se liquefaz e é atraído para o espaço estreito entre as duas partes base por meio de um processo chamado ação capilar.

Criando uma Ligação Metalúrgica

À medida que o metal de adição derretido interage com as superfícies quentes dos metais base, ele forma uma ligação metalúrgica. Ao esfriar, o metal de adição solidifica, criando um único componente sólido onde a junta é frequentemente tão forte quanto os materiais que conecta.

O Ambiente Controlado

Todo esse processo ocorre dentro de uma atmosfera controlada, como um forno a vácuo. Isso evita a oxidação e a contaminação, garantindo uma ligação pura, forte e confiável, livre de impurezas.

Principais Aplicações na Fabricação de Ferramentas e Matrizes

As características únicas da brasagem em forno a tornam ideal para os requisitos exigentes da indústria de ferramentas e matrizes, onde desempenho e longevidade são primordiais.

Fabricação de Ferramentas Complexas

A brasagem em forno se destaca na união de metais dissimilares. Isso permite que os fabricantes unam um material muito duro, como carboneto de tungstênio para uma aresta de corte, a uma haste de aço mais resistente e dúctil, criando uma única ferramenta de alto desempenho otimizada para sua tarefa.

Aumento da Resistência ao Desgaste

As altas temperaturas envolvidas na brasagem em forno podem ser integradas a ciclos de tratamento térmico. Isso permite que toda a montagem da ferramenta seja unida e endurecida em um único processo eficiente, garantindo dureza superior e resistência ao desgaste.

Reparo e Reforma

Em vez de descartar uma matriz cara com uma seção desgastada ou danificada, a brasagem em forno pode ser usada para substituir apenas o componente falho. Este é um método altamente econômico para estender a vida útil de ativos de ferramentas valiosos.

Compreendendo as Vantagens Estratégicas

Escolher a brasagem em forno em vez de outros métodos de união, como a soldagem, oferece várias vantagens distintas que são críticas para ferramentas de alta precisão.

Força Superior da Junta

A ligação metalúrgica criada durante a brasagem é distribuída por toda a superfície da junta, resultando em força excepcional e resistência à vibração e ao impacto.

Precisão e Distorção Mínima

Como toda a montagem é aquecida e resfriada uniformemente em um forno, as tensões térmicas são minimizadas. Isso evita o empenamento e a distorção que podem ocorrer com o aquecimento localizado da soldagem, o que é crucial para manter as tolerâncias apertadas de moldes e matrizes.

Limpeza Inigualável

O ambiente a vácuo ou atmosfera controlada produz juntas excepcionalmente limpas e livres de fluxo. Isso elimina a necessidade de limpeza extensiva pós-processo e garante a integridade da ferramenta final.

Erros Comuns a Evitar

Embora poderosa, o processo não está isento de seus requisitos e limitações específicas. Compreender estes é fundamental para uma implementação bem-sucedida.

Requisito de Tolerâncias Apertadas

A ação capilar depende de um ajuste muito próximo entre as peças a serem unidas. Isso significa que os componentes devem ser usinados com alta precisão para garantir que o metal de adição flua corretamente e crie uma ligação sólida.

Limites de Temperatura do Material

Os próprios metais base devem ser capazes de suportar a temperatura de brasagem sem serem danificados. A seleção do material para os componentes da ferramenta deve levar em conta o calor do ciclo de brasagem.

Natureza do Processo em Lote

A brasagem em forno é um processo em lote, o que significa que várias peças são normalmente processadas em um único ciclo de forno. Isso o torna altamente eficiente para produção, mas menos adequado para um único reparo rápido em comparação com um trabalho de soldagem rápido.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar este processo de forma eficaz, alinhe sua escolha com seu objetivo específico de fabricação ou manutenção.

- Se o seu foco principal é a criação de ferramentas de corte de alto desempenho: Use a brasagem em forno para unir materiais duros como carboneto a metais base mais resistentes para obter resistência superior ao desgaste e durabilidade.

- Se o seu foco principal é o reparo de ferramentas econômico: Utilize este processo para reformar matrizes e moldes caros substituindo apenas as seções desgastadas, estendendo dramaticamente sua vida útil.

- Se o seu foco principal é a fabricação de matrizes complexas e de alta precisão: Escolha a brasagem em forno para minimizar a distorção térmica e garantir a precisão dimensional e a integridade de geometrias intrincadas.

Ao entender a brasagem em forno como um processo integrado de fabricação e tratamento térmico, você pode aumentar significativamente o valor e o desempenho de seus ativos de ferramentas.

Tabela Resumo:

| Aspecto | Ponto Chave |

|---|---|

| Função Principal | Une e liga metalurgicamente componentes para moldes, matrizes e ferramentas de corte. |

| Benefício Chave | Aumenta a dureza, a resistência ao desgaste e estende a vida útil da ferramenta. |

| Ideal Para | Fabricação de ferramentas complexas, reparo econômico e fabricação de alta precisão. |

| Fator Crítico | Requer tolerâncias apertadas entre as peças e uma atmosfera controlada (por exemplo, vácuo). |

Pronto para aprimorar suas ferramentas com brasagem em forno de precisão?

Nossos fornos de alta temperatura a vácuo e atmosfera são projetados para fornecer o aquecimento limpo e uniforme essencial para criar juntas brasadas fortes e sem distorção. Quer você esteja fabricando novas ferramentas de alto desempenho ou reformando matrizes valiosas, nossas soluções são projetadas para confiabilidade e repetibilidade.

Deixe a experiência da KINTEK trabalhar para você. Fornecemos sistemas de fornos robustos e personalizáveis para atender às demandas rigorosas da indústria de ferramentas e matrizes.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar seus processos de brasagem e tratamento térmico.

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima