Em sua essência, um forno de tratamento térmico a vácuo é projetado para materiais que exigem um ambiente imaculado e controlado para atingir seu potencial máximo. O processo é usado para uma ampla gama de metais de alto desempenho, ligas, cerâmicas avançadas e componentes eletrônicos, onde qualquer reação com gases atmosféricos durante o aquecimento seria prejudicial à integridade e ao desempenho do produto final.

A decisão de usar um forno a vácuo é impulsionada pela necessidade de controle ambiental absoluto. Ao remover gases reativos como o oxigênio, o processo evita defeitos superficiais como oxidação e decarburização, garantindo que os materiais atinjam suas propriedades metalúrgicas e físicas precisas e pretendidas.

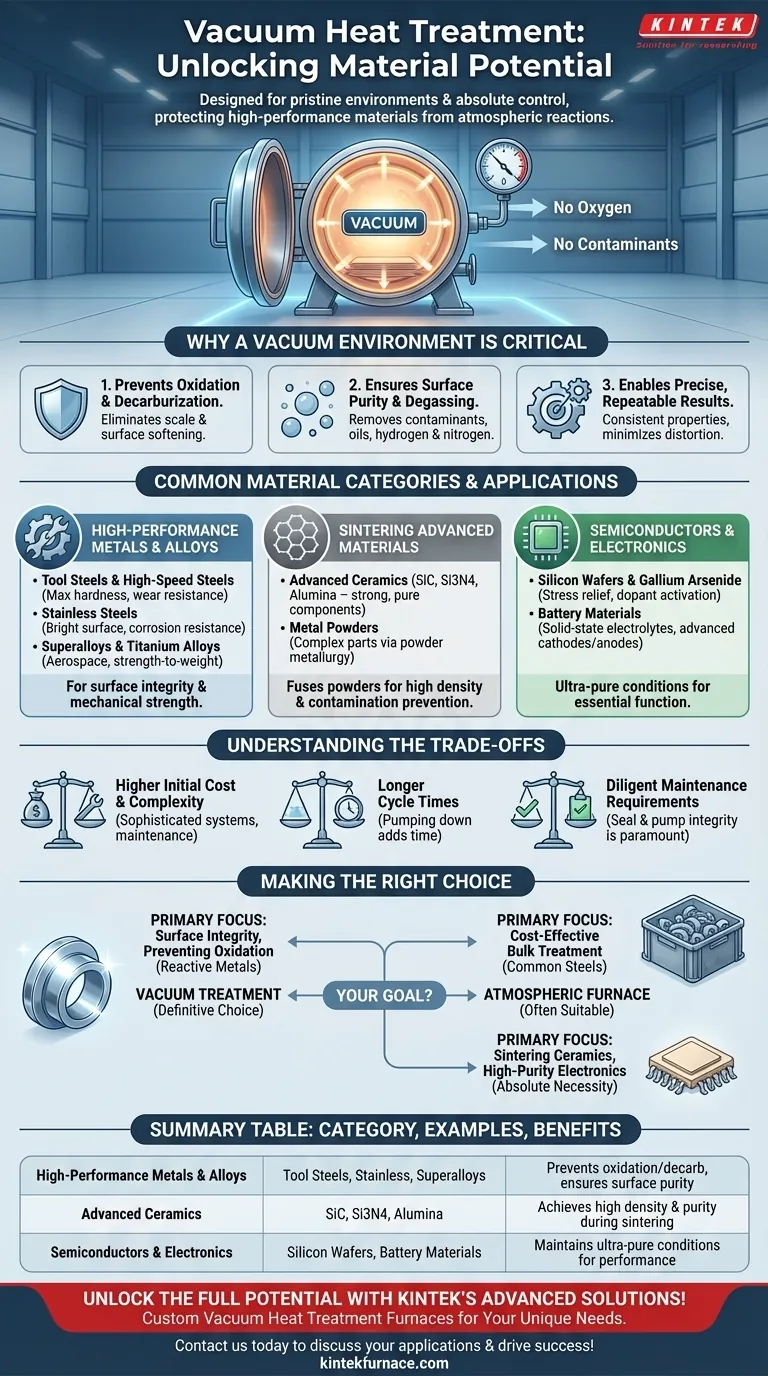

Por que um Ambiente a Vácuo é Crítico

A função principal de um forno a vácuo não é apenas aquecer um material, mas protegê-lo enquanto ele está quente e metalurgicamente reativo. Esta atmosfera controlada oferece várias vantagens distintas sobre os fornos tradicionais.

Prevenção de Oxidação e Decarburização

Em altas temperaturas, a maioria dos metais reage prontamente com o oxigênio do ar, formando uma camada de carepa ou óxido na superfície. Isso pode arruinar o acabamento superficial e alterar as dimensões. Da mesma forma, o teor de carbono nos aços pode reagir com a atmosfera, um processo chamado decarburização, que amolece a superfície e reduz a vida útil à fadiga. Um vácuo elimina essas reações destrutivas.

Garantindo a Pureza Superficial e Desgaseificação

O ambiente a vácuo purifica ativamente a superfície do material. Ele pode extrair contaminantes, óleos e gases dissolvidos indesejados como hidrogênio e nitrogênio do metal, um processo conhecido como desgaseificação. Isso é especialmente crítico para prevenir a fragilização por hidrogênio em certas ligas.

Permitindo Resultados Precisos e Repetíveis

Ao remover a variável da interação atmosférica, um forno a vácuo permite um controle excepcionalmente preciso sobre o ciclo de aquecimento e resfriamento. Isso garante que cada peça em um lote, e cada lote ao longo do tempo, atinja as mesmas propriedades especificadas, minimizando deformação e estresse térmico.

Categorias Comuns de Materiais e Aplicações

Os benefícios exclusivos do tratamento a vácuo o tornam a escolha ideal para um conjunto específico de classes de materiais exigentes.

Metais e Ligas de Alto Desempenho

Esta é a categoria mais comum. O processo é essencial para materiais onde a integridade da superfície e a resistência mecânica são primordiais.

- Aços Ferramenta e Aços Rápidos: Atingem dureza máxima e resistência ao desgaste sem uma camada superficial macia e decarburizada.

- Aços Inoxidáveis: Mantêm uma superfície brilhante e limpa e preservam suas propriedades resistentes à corrosão.

- Superligas e Ligas de Titânio: Usados extensivamente na indústria aeroespacial, esses materiais são altamente reativos à temperatura e requerem um vácuo para prevenir a fragilização e preservar sua relação resistência-peso.

Sinterização de Materiais Avançados

A sinterização é um processo que funde pós em uma massa sólida usando calor. Um vácuo é crítico para prevenir contaminação e atingir alta densidade.

- Cerâmicas Avançadas: Materiais como carbeto de silício, nitreto de silício e alumina são sinterizados a vácuo para produzir componentes fortes e puros.

- Pós Metálicos: Usados em metalurgia do pó para criar peças complexas a partir de titânio, superligas e outros metais.

Semicondutores e Eletrônicos

A indústria eletrônica depende de materiais ultrapuros, e qualquer contaminação pode destruir a função de um componente.

- Wafers de Silício e Arsenieto de Gálio: O recozimento a vácuo é usado para aliviar o estresse e ativar dopantes sem introduzir impurezas.

- Materiais de Bateria: Materiais emergentes para eletrólitos de estado sólido e cátodos/ânodos avançados são processados a vácuo para garantir pureza e desempenho.

Entendendo as Trocas (Trade-offs)

Embora poderoso, o tratamento térmico a vácuo não é a solução para todas as aplicações. Entender suas limitações é fundamental para tomar uma decisão informada.

Custo Inicial Mais Alto e Complexidade

Fornos a vácuo são máquinas sofisticadas com sistemas de bombeamento, selos e controles complexos. Isso os torna significativamente mais caros para comprar e instalar do que fornos atmosféricos convencionais.

Ciclos Mais Longos

O processo de bombear a câmara até o nível de vácuo necessário adiciona tempo ao início de cada ciclo. Para peças de alto volume e baixa margem, isso pode ser um inconveniente significativo em comparação com a velocidade de um forno atmosférico contínuo.

Requisitos de Manutenção Diligentes

A integridade do sistema de vácuo é fundamental. Selos, bombas e a própria câmara requerem inspeção e manutenção regulares para prevenir vazamentos e garantir um desempenho consistente. Isso aumenta o custo operacional.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre tratamento a vácuo e atmosférico depende inteiramente da sensibilidade do seu material e da qualidade exigida da peça final.

- Se o seu foco principal é a integridade da superfície e a prevenção da oxidação: O tratamento a vácuo é a escolha definitiva, especialmente para metais reativos como titânio, aços ferramenta e superligas.

- Se o seu foco principal é o tratamento em massa econômico de aços comuns: Um forno atmosférico tradicional é frequentemente mais adequado, pois os benefícios protetores de um vácuo podem não justificar o custo adicional e o tempo de ciclo.

- Se o seu foco principal é a sinterização de cerâmicas avançadas ou a criação de componentes eletrônicos de alta pureza: Um forno a vácuo não é apenas uma opção, mas uma necessidade absoluta para prevenir contaminação.

Em última análise, selecionar um forno a vácuo é uma decisão de priorizar a integridade do material e o desempenho máximo acima de todas as outras considerações.

Tabela Resumo:

| Categoria de Material | Exemplos Comuns | Benefícios Principais |

|---|---|---|

| Metais e Ligas de Alto Desempenho | Aços Ferramenta, Aços Inoxidáveis, Superligas, Ligas de Titânio | Previne oxidação e decarburização, garante pureza superficial e resistência |

| Cerâmicas Avançadas | Carbeto de Silício, Nitreto de Silício, Alumina | Atinge alta densidade e pureza durante a sinterização |

| Semicondutores e Eletrônicos | Wafers de Silício, Arsenieto de Gálio, Materiais de Bateria | Mantém condições de ultra-pureza para alívio de estresse e desempenho |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de tratamento térmico a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com opções de fornos de alta temperatura, como Fornos de Mufle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, aprimorando a integridade e o desempenho do material. Contate-nos hoje para discutir como podemos apoiar suas aplicações específicas e impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais