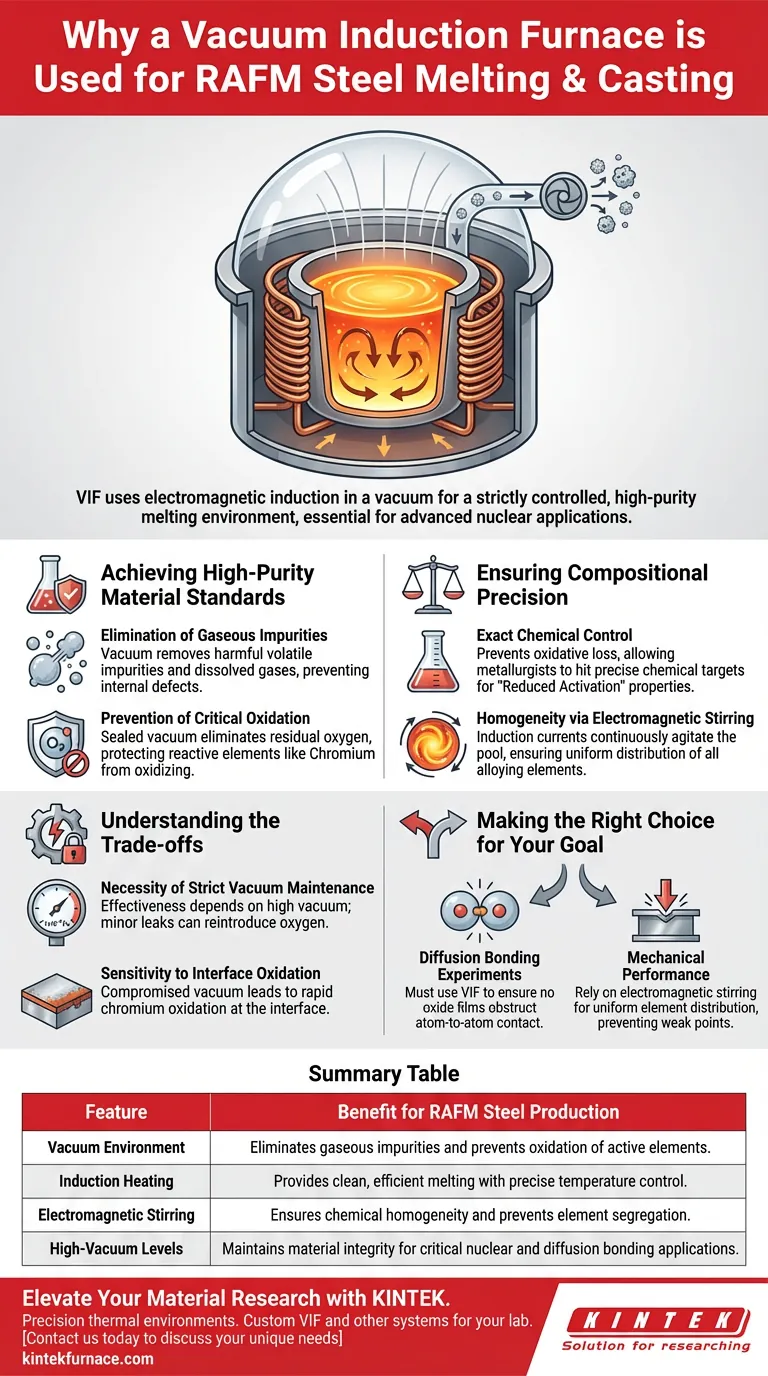

Um forno de indução a vácuo é a principal ferramenta para o processamento de aço RAFM porque utiliza aquecimento por indução eletromagnética dentro de um vácuo para criar um ambiente de fusão estritamente controlado e de alta pureza. Este isolamento específico remove eficazmente impurezas gasosas e previne a oxidação do aço fundido, garantindo a composição química precisa necessária para aplicações nucleares avançadas.

Ao eliminar a contaminação atmosférica e aproveitar a agitação eletromagnética, este processo produz lingotes de aço RAFM com a pureza e homogeneidade excepcionais necessárias para servir como base confiável para processos subsequentes críticos, como a soldagem por difusão.

Alcançando Padrões de Material de Alta Pureza

Eliminação de Impurezas Gasosas

O aço RAFM (Ferrítico/Martensítico de Ativação Reduzida) requer uma microestrutura extremamente limpa para funcionar corretamente. O ambiente de vácuo dentro do forno permite a remoção eficaz de impurezas voláteis nocivas e gases dissolvidos do metal fundido.

A eliminação desses gases não é apenas uma questão de limpeza; é uma necessidade estrutural. Ao desgaseificar a fusão, o forno previne a formação de defeitos internos que comprometeriam a integridade mecânica do material.

Prevenção de Oxidação Crítica

Os elementos de liga no aço RAFM, particularmente o Cromo, são altamente reativos ao oxigênio. Sem a proteção de um vácuo, esses elementos oxidariam rapidamente, levando à perda de material e à formação de inclusões de óxido.

O forno de indução a vácuo mantém um ambiente selado que virtualmente elimina o oxigênio residual. Isso preserva os elementos de liga ativos, garantindo que permaneçam em solução em vez de se transformarem em impurezas quebradiças.

Garantindo Precisão Composicional

Controle Químico Exato

A produção de aço RAFM é um desafio químico tanto quanto metalúrgico. O processo a vácuo impede a perda oxidativa de elementos ativos, permitindo que os metalurgistas atinjam alvos químicos precisos.

Este controle é vital para manter as propriedades de "Ativação Reduzida" do aço. Garante que o lingote final corresponda às rigorosas especificações composicionais exigidas para projetos de materiais de alto desempenho.

Homogeneidade via Agitação Eletromagnética

Além da simples fusão, o mecanismo de indução fornece uma vantagem física: agitação eletromagnética. As correntes de indução agitam naturalmente a piscina fundida.

Este efeito contínuo de agitação garante que todos os componentes de liga — como ferro, manganês e cromo — sejam distribuídos uniformemente por toda a mistura. O resultado é um lingote quimicamente homogêneo, livre de problemas de segregação.

Compreendendo as Compensações

A Necessidade de Manutenção Rigorosa do Vácuo

Embora o forno de indução a vácuo ofereça pureza superior, sua eficácia depende inteiramente da manutenção de altos níveis de vácuo (por exemplo, 1x10^-4 Pa). Mesmo vazamentos menores ou flutuações de pressão podem reintroduzir oxigênio.

Sensibilidade à Oxidação da Interface

Apesar das capacidades do forno, o material permanece sensível. Se o ambiente de vácuo for comprometido, a alta afinidade do Cromo pelo oxigênio pode levar à oxidação rápida na interface. Isso destaca que o equipamento é tão eficaz quanto o rigor do controle do processo.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar a produção de aço RAFM, a escolha da tecnologia de fusão dita o sucesso das aplicações subsequentes.

- Se o seu foco principal são experimentos de soldagem por difusão: Você deve usar fusão por indução a vácuo para garantir que o material esteja livre de filmes de óxido que obstruiriam fisicamente o contato átomo a átomo durante a soldagem.

- Se o seu foco principal é o desempenho mecânico: Você confia na agitação eletromagnética do VIF para garantir a distribuição uniforme dos elementos de liga, prevenindo pontos fracos no lingote fundido.

O forno de indução a vácuo não é apenas uma ferramenta de fusão; é um sistema de purificação que transforma insumos brutos em uma liga de grau de pesquisa quimicamente precisa.

Tabela Resumo:

| Característica | Benefício para a Produção de Aço RAFM |

|---|---|

| Ambiente de Vácuo | Elimina impurezas gasosas e previne a oxidação de elementos ativos. |

| Aquecimento por Indução | Proporciona fusão limpa e eficiente com controle preciso de temperatura. |

| Agitação Eletromagnética | Garante homogeneidade química e previne a segregação de elementos. |

| Altos Níveis de Vácuo | Mantém a integridade do material para aplicações críticas nucleares e de soldagem por difusão. |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão na produção de aço RAFM começa com o ambiente térmico correto. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de Fornos de Indução a Vácuo, Muffle, Tubo, Rotativos e sistemas CVD, todos personalizáveis para atender às suas especificações de laboratório e industriais mais exigentes.

Se você está focado em soldagem por difusão ou testes mecânicos de alto desempenho, nosso equipamento oferece o rigoroso controle composicional e a pureza que sua pesquisa exige. Entre em contato hoje mesmo para discutir suas necessidades exclusivas e veja como nossas soluções avançadas de alta temperatura podem impulsionar seu próximo avanço.

Guia Visual

Referências

- Jin‐Gui Chen, Yushun Wei. Diffusion bonding of RAFM steels: Evolution of interfacial oxide layer with pressure and microstructure and mechanical property after post bonding heat treatment. DOI: 10.2298/jmmb231011007c

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as principais aplicações industriais dos fornos de indução? Desvende Soluções Eficientes para o Processamento de Metais

- Como os módulos IGBT contribuem para a economia de custos em máquinas de fusão? Aumente a Eficiência e Reduza os Custos Operacionais

- Por que argônio (Ar) e hexafluoreto de enxofre (SF6) são introduzidos durante a fusão de ligas de magnésio? Proteja a Qualidade da Sua Fusão

- O que é a tecnologia de fusão a vácuo e como funciona? Desbloqueie Metais Puros e de Alto Desempenho

- Qual o papel de um Forno de Fusão por Indução a Vácuo na produção de aço resistente às intempéries? Engenharia de Precisão

- Por que é necessário um forno de fusão por indução a alto vácuo para ligas de titânio quase alfa? Garanta pureza e desempenho

- O que é um cadinho em um forno de indução? A chave para uma fusão de metal segura e eficiente

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente