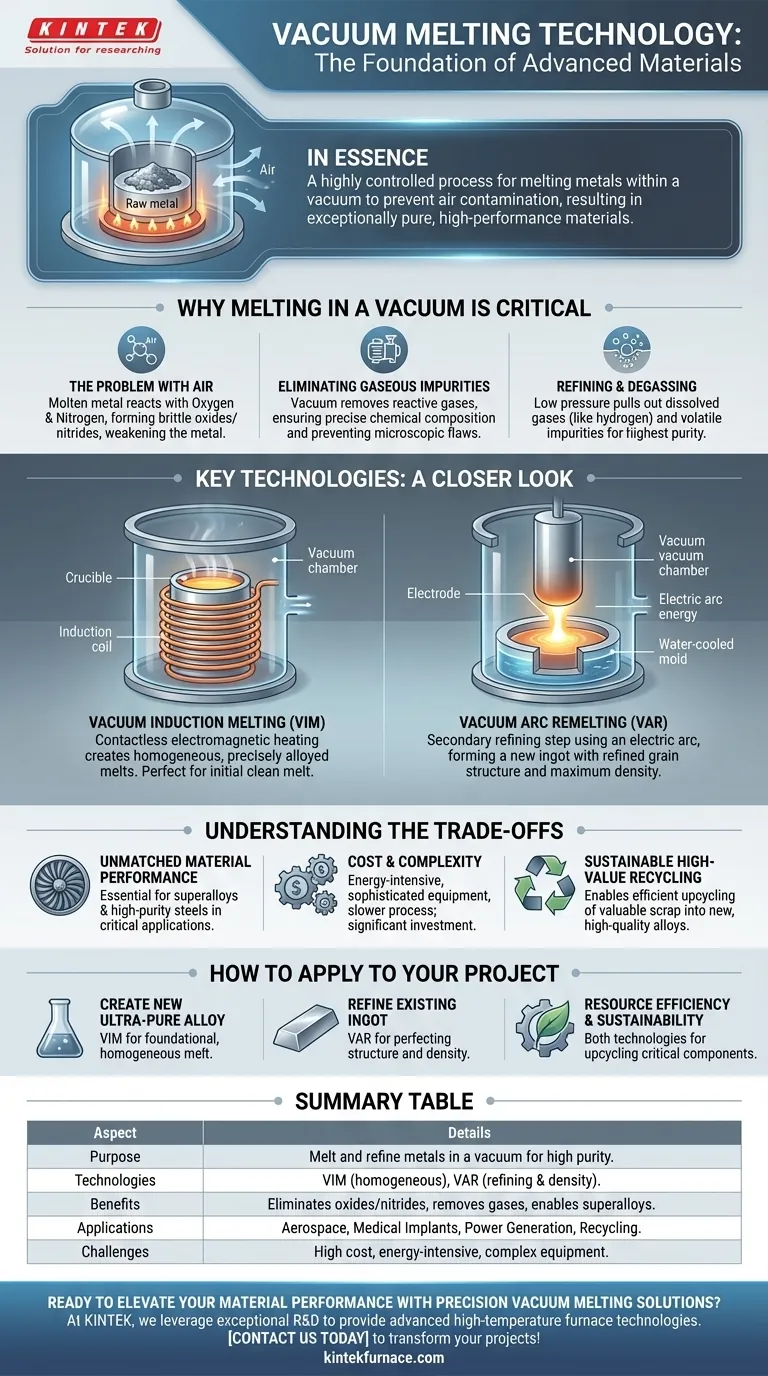

Em essência, a tecnologia de fusão a vácuo é um processo altamente controlado para fundir metais dentro de um vácuo, a fim de evitar contaminação pelo ar. Funciona colocando o metal bruto dentro de uma câmara selada, removendo o ar para criar um vácuo e, em seguida, aquecendo o metal até que ele derreta, geralmente usando bobinas de indução ou um arco elétrico. Este ambiente elimina reações químicas indesejadas com oxigênio e nitrogênio, resultando em metais e ligas excepcionalmente puros e de alto desempenho.

O objetivo central da fusão a vácuo não é simplesmente derreter o metal, mas refiná-lo ativamente. Ao remover a atmosfera circundante, o processo purga impurezas gasosas e evita a formação de defeitos internos, possibilitando a criação de materiais avançados que seriam impossíveis de produzir ao ar livre.

Por Que Fundir a Vácuo é Crítico

Fundir metal em temperaturas extremamente altas torna-o altamente reativo. Expor o metal ao ar normal nessas condições introduz problemas significativos que a fusão a vácuo foi especificamente projetada para resolver.

O Problema com o Ar

O ar padrão é composto por aproximadamente 78% de nitrogênio e 21% de oxigênio. Quando em contato com o metal fundido, esses gases formam prontamente óxidos e nitretos — inclusões frágeis e não metálicas que comprometem a resistência, a ductilidade e a integridade geral do metal.

Eliminando Impurezas Gasosas

A criação de um vácuo dentro da câmara de fusão remove esses gases reativos. Isso evita a contaminação pela atmosfera, garantindo que a composição química final da liga seja precisamente a pretendida, sem as falhas microscópicas que enfraquecem o material.

Refino e Desgaseificação do Metal

O ambiente de vácuo faz mais do que apenas proteger a fusão; ele a purifica ativamente. As condições de baixa pressão ajudam a extrair gases dissolvidos (como o hidrogênio) e outras impurezas voláteis de baixo ponto de ebulição que já estavam presas dentro da matéria-prima sólida. Esse efeito de "desgaseificação" é crucial para atingir os mais altos níveis de pureza.

Uma Análise Detalhada das Tecnologias Chave

Embora o princípio seja consistente, diferentes métodos são usados para aplicar calor dentro do vácuo. Os dois mais proeminentes são a Fusão por Indução a Vácuo (VIM) e a Refusão por Arco a Vácuo (VAR).

Fusão por Indução a Vácuo (VIM)

VIM usa uma potente bobina de indução que gera um campo eletromagnético para aquecer e fundir o metal dentro de um cadinho, tudo dentro da câmara de vácuo. Este método é sem contato, o que significa que a fonte de calor nunca toca o metal, prevenindo contaminação.

O campo eletromagnético também cria uma ação de agitação natural no banho fundido. Isso garante que a mistura seja perfeitamente homogênea, o que é essencial para criar ligas com uma composição precisa e uniforme. VIM oferece controle excepcional tanto sobre a temperatura quanto sobre a química.

Refusão por Arco a Vácuo (VAR)

VAR é frequentemente usada como uma etapa de refino secundária após uma fusão inicial (frequentemente realizada via VIM). Neste processo, o metal a ser refinado é primeiro formado em um grande eletrodo cilíndrico.

Dentro da câmara de vácuo, um arco elétrico de alta potência é estabelecido entre este eletrodo e uma placa base. O calor intenso do arco derrete progressivamente a ponta do eletrodo, e o metal fundido pinga para solidificar em um molde de cobre resfriado a água, formando um novo lingote altamente purificado com uma estrutura de grão refinada.

Compreendendo as Compensações

A fusão a vácuo oferece qualidade inigualável, mas é um processo especializado com complexidades inerentes. Entender esses fatores é fundamental para apreciar seu papel na fabricação moderna.

O Benefício: Desempenho de Material Inigualável

O principal motivo para usar a fusão a vácuo é a produção de superligas e aços de alta pureza. Esses materiais são essenciais para aplicações onde a falha não é uma opção, como pás de turbinas de motores a jato, implantes médicos e componentes críticos nas indústrias aeroespacial e de geração de energia.

O Desafio: Custo e Complexidade

Criar e manter um vácuo em escala industrial consome muita energia e requer equipamentos sofisticados e caros. O processo é mais lento e complexo do que a fusão ao ar convencional, tornando-o um investimento significativo reservado para materiais onde o desempenho justifica o custo.

A Vantagem: Reciclagem Sustentável de Alto Valor

A fusão a vácuo desempenha um papel vital em uma economia circular. Ela permite a reciclagem eficiente de sucata de metal valiosa, como peças de turbinas antigas. O processo de refino remove quaisquer impurezas que a sucata possa ter adquirido, permitindo que seja reconstituída em novas ligas de alta qualidade em vez de ser reciclada em um material de grau inferior.

Como Aplicar Isso ao Seu Projeto

Sua escolha de tecnologia é impulsionada inteiramente pela pureza e integridade estrutural exigidas do material final.

- Se o seu foco principal é criar uma nova liga ultra-pura com composição química precisa: VIM é o processo fundamental para criar uma fusão inicial limpa e homogênea a partir de matérias-primas.

- Se o seu foco principal é refinar um lingote existente para atingir a densidade máxima e uma estrutura cristalina ideal: VAR é o processo secundário usado para aperfeiçoar o material, removendo impurezas finais e controlando a solidificação.

- Se o seu foco principal é a eficiência de recursos e a sustentabilidade: Ambas as tecnologias são cruciais para o *upcycling* de sucata metálica de alto valor de volta a componentes críticos, reduzindo o desperdício e a necessidade de matérias-primas virgens.

Em última análise, a tecnologia de fusão a vácuo é a base invisível que sustenta muitas das máquinas mais avançadas e confiáveis do nosso mundo moderno.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Propósito | Fundir e refinar metais em vácuo para evitar contaminação e atingir alta pureza. |

| Tecnologias Chave | Fusão por Indução a Vácuo (VIM) para ligas homogêneas; Refusão por Arco a Vácuo (VAR) para refino e densidade. |

| Benefícios | Elimina óxidos/nitretos, remove gases dissolvidos, possibilita superligas para aplicações críticas. |

| Aplicações | Aeroespacial (ex: pás de turbinas), implantes médicos, geração de energia, reciclagem sustentável. |

| Desafios | Custo elevado, consome muita energia, equipamento complexo, mais lento que métodos convencionais. |

Pronto para elevar o desempenho do seu material com soluções de fusão a vácuo de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer tecnologias avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por profundas capacidades de personalização. Se você atua nos setores aeroespacial, médico ou de energia, podemos ajudá-lo a alcançar pureza e confiabilidade superiores. Contate-nos hoje para discutir como nossas soluções podem transformar seus projetos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear