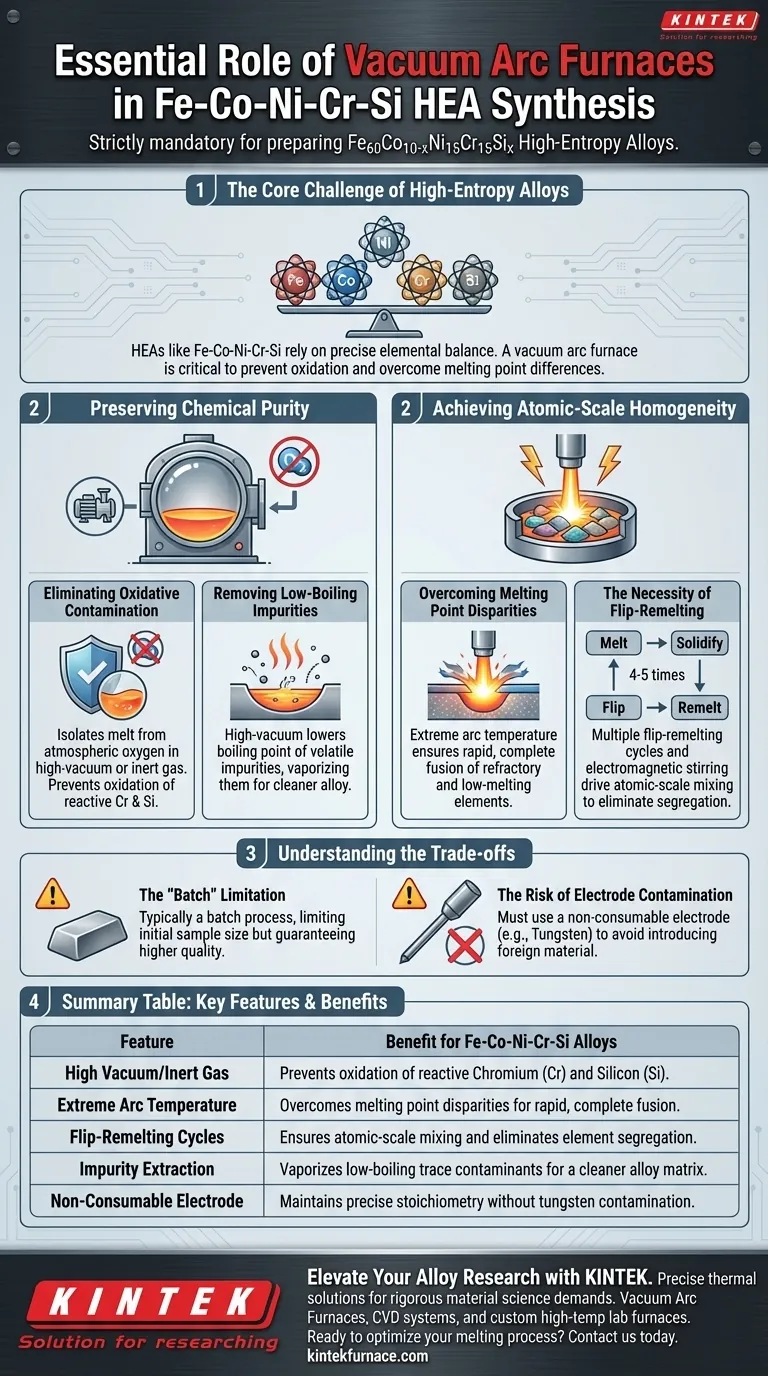

O uso de um forno de arco a vácuo é estritamente obrigatório para a preparação de ligas Fe60Co10-xNi15Cr15Six para garantir que o material retenha sua composição química e integridade estrutural pretendidas. Este equipamento fornece a dupla capacidade de gerar temperaturas de fusão extremas, mantendo um ambiente de alto vácuo ou inerte, que é a única maneira confiável de prevenir a contaminação oxidativa e forçar a mistura em escala atômica desses cinco elementos específicos.

O Desafio Central das Ligas de Alta Entropia

Ligas de Alta Entropia (HEAs) como o sistema Fe-Co-Ni-Cr-Si dependem do equilíbrio preciso de múltiplos elementos principais. O forno de arco a vácuo é crucial porque previne a oxidação de componentes reativos e supera diferenças significativas nos pontos de fusão para alcançar um lingote quimicamente uniforme.

Preservando a Pureza Química

Para atingir a estequiometria específica de Fe60Co10-xNi15Cr15Six, você deve eliminar variáveis ambientais que alteram a composição da liga durante a fase líquida.

Eliminando a Contaminação Oxidativa

A função principal do forno de arco a vácuo é isolar a fusão do oxigênio atmosférico. Elementos dentro deste sistema de liga — particularmente Cromo (Cr) e Silício (Si) — são propensos à oxidação em altas temperaturas.

Operando em um ambiente de alto vácuo (ou sob argônio ultra-puro), o forno impede que elementos ativos reajam com o oxigênio. Isso garante que o lingote final mantenha as proporções precisas das matérias-primas, em vez de perder massa para escória ou formação de óxido.

Removendo Impurezas de Baixo Ponto de Ebulição

Materiais metálicos brutos frequentemente contêm impurezas voláteis que podem degradar as propriedades mecânicas da liga final.

O ambiente de alto vácuo diminui o ponto de ebulição desses contaminantes vestigiais indesejados. À medida que o arco gera calor intenso, essas impurezas vaporizam e são efetivamente extraídas da fusão, resultando em uma matriz de liga mais limpa e de maior pureza.

Alcançando a Homogeneidade em Escala Atômica

Simplesmente derreter os metais não é suficiente; eles devem ser misturados completamente em nível atômico. Isso é difícil em HEAs devido às variações de densidade e ponto de fusão entre elementos como Ferro (Fe) e Silício (Si).

Superando Disparidades de Ponto de Fusão

O forno de arco a vácuo utiliza um arco elétrico para gerar calor localizado e extremo. Essa capacidade é essencial para derreter rapidamente elementos de alto ponto de fusão juntamente com aqueles de pontos de fusão mais baixos.

Essa fusão rápida e de alta energia garante que os componentes refratários sejam completamente fundidos na poça líquida antes que os elementos de ponto de fusão mais baixo tenham a chance de segregar ou evaporar desproporcionalmente.

A Necessidade de Re-fusão com Inversão

Uma única passagem de fusão raramente resulta em uma distribuição uniforme de cinco elementos distintos. O protocolo padrão para este equipamento envolve múltiplos ciclos de re-fusão com inversão.

O lingote é derretido, solidificado, virado e derretido novamente. Este processo, muitas vezes combinado com agitação eletromagnética inerente ao processo de arco, impulsiona a mistura em escala atômica necessária para eliminar a segregação. Garante que o Silício e o Cromo sejam distribuídos uniformemente por toda a matriz de Ferro-Cobalto-Níquel.

Compreendendo as Compensações

Embora o forno de arco a vácuo seja a escolha superior para pureza e homogeneidade, ele introduz restrições específicas de processo que devem ser gerenciadas.

A Limitação de "Lote"

A fusão por arco a vácuo é tipicamente um processo em lote, muitas vezes resultando em tamanhos menores de "botão" ou lingote em comparação com métodos de fundição contínua. Isso limita o tamanho da amostra inicial, mas garante maior qualidade para pesquisa e aplicações de precisão.

O Risco de Contaminação do Eletrodo

É crucial utilizar um eletrodo não consumível (tipicamente Tungstênio) para este processo.

Se o eletrodo se degradar, ele pode introduzir material estranho na liga, arruinando o equilíbrio químico preciso da HEA. A configuração do equipamento deve ser rigorosamente verificada para garantir que o design do eletrodo evite essa contaminação cruzada.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade da sua liga Fe60Co10-xNi15Cr15Six, adapte seus parâmetros de processo aos seus requisitos de qualidade específicos.

- Se o seu foco principal é a Precisão Compositiva: Garanta que a câmara passe por múltiplos ciclos de purga a vácuo seguidos por um preenchimento com argônio ultra-puro para proteger o teor de Cromo e Silício.

- Se o seu foco principal é a Uniformidade Microestrutural: Não se contente com uma única passagem; implemente um protocolo de pelo menos 4-5 ciclos de re-fusão com inversão para garantir a eliminação completa da segregação.

Em última análise, o forno de arco a vácuo é o guardião da qualidade para esta liga, transformando uma mistura de metais brutos em um material coeso e de alto desempenho.

Tabela Resumo:

| Característica | Benefício para Ligas Fe-Co-Ni-Cr-Si |

|---|---|

| Alto Vácuo/Gás Inerte | Previne a oxidação de Cromo (Cr) e Silício (Si) reativos |

| Temperatura Extrema do Arco | Supera disparidades de ponto de fusão para fusão rápida e completa |

| Ciclos de Re-fusão com Inversão | Garante mistura em escala atômica e elimina a segregação de elementos |

| Extração de Impurezas | Vaporiza contaminantes vestigiais de baixo ponto de ebulição para uma matriz de liga mais limpa |

| Eletrodo Não Consumível | Mantém estequiometria precisa sem contaminação por tungstênio |

Eleve Sua Pesquisa de Ligas com a KINTEK

A síntese precisa de ligas de alta entropia exige equipamentos que não deixam margem para erros. A KINTEK fornece soluções térmicas líderes na indústria — desde Fornos de Arco a Vácuo até sistemas avançados de CVD e fornos de laboratório de alta temperatura personalizáveis — projetados para atender às rigorosas demandas da ciência de materiais.

Apoiados por P&D especializado e fabricação de classe mundial, nossos sistemas garantem que seus materiais atinjam a pureza química e a integridade estrutural necessárias para resultados inovadores.

Pronto para otimizar seu processo de fusão? Entre em contato conosco hoje para discutir suas necessidades de projeto exclusivas com nossos especialistas técnicos.

Guia Visual

Referências

- Wenqiang Li, Fushan Li. Effect of Si Addition on Structure and Corrosion Resistance of FeCoNiCr High-Entropy Alloy Coating. DOI: 10.3390/ma18010072

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as vantagens e usos dos fornos de indução em fundições? Obtenha fusão de metal rápida, limpa e precisa

- Qual é a função de um forno de fusão a arco a vácuo na preparação de ligas à base de cobalto? Alcançar alta pureza e homogeneidade

- Qual é o papel de um forno de fusão a arco a vácuo na preparação de ligas de Ti–Mo–Fe? Essencial para Síntese de Alta Pureza

- Por que um ambiente de vácuo é necessário para PBF-EB? Garanta precisão do feixe e pureza do material

- Qual é o papel do aquecimento do molde de casca em um forno de indução a vácuo? Otimizar o Fluxo e a Integridade da Fundição

- Como funciona o aquecimento por indução em um Forno de Fusão por Indução a Vácuo? Desbloqueie a Fusão de Metais de Alta Pureza

- Como a distância de acoplamento influencia a eficiência do forno de grafitização? Maximize a economia de energia no processamento de alta temperatura

- Quais indústrias comumente usam fornos de fusão por indução IGBT? Desbloqueie Precisão e Eficiência