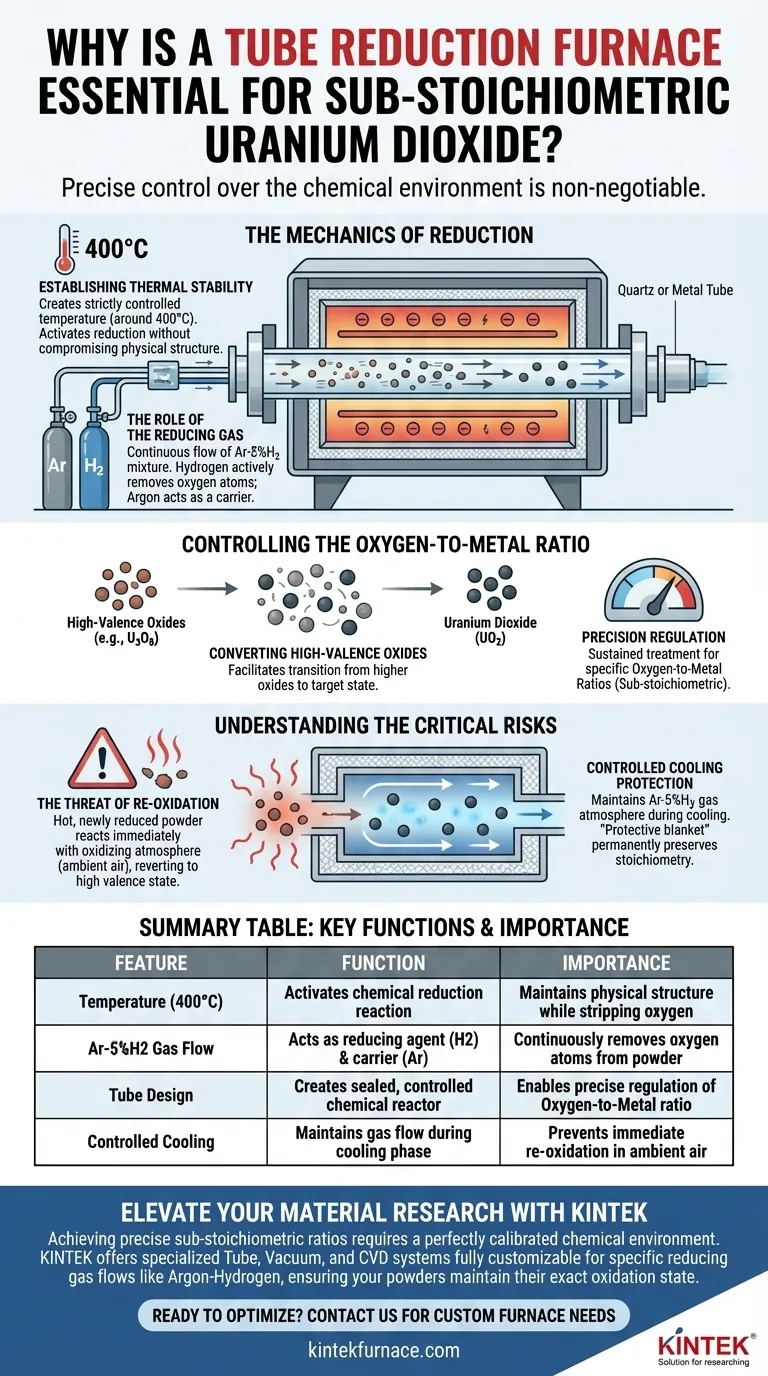

O controle preciso do ambiente químico é inegociável. Um forno de redução em tubo com fluxo de gás redutor é necessário porque fornece o único método confiável para remover quimicamente o oxigênio de óxidos de urânio de alta valência sem danificar o material. Este sistema permite a conversão de octóxido de triurânio em dióxido de urânio, protegendo simultaneamente o pó subestequiométrico recém-formado de reabsorver oxigênio durante a fase crítica de resfriamento.

O forno de redução em tubo funciona como um reator químico calibrado, utilizando estabilidade térmica e fluxo de gás para reduzir precisamente o estado de oxidação do pó de urânio e travá-lo nesse estado durante o resfriamento.

A Mecânica da Redução

Estabelecendo Estabilidade Térmica

A função principal do forno é criar um ambiente de temperatura estritamente controlado.

Para este processo de redução específico, o forno mantém uma temperatura em torno de 400°C. Este nível de calor específico fornece a energia necessária para ativar a reação de redução sem comprometer a estrutura física do pó.

O Papel do Gás Redutor

O calor por si só é insuficiente para alterar a composição química; um agente químico é necessário.

O design do tubo suporta o fluxo contínuo de uma mistura de gás redutor, tipicamente Argônio-5% Hidrogênio (Ar-5%H2). O componente hidrogênio reage ativamente com os átomos de oxigênio no pó de urânio para removê-los, enquanto o argônio serve como um gás de arraste estável.

Controlando a Razão Oxigênio-Metal

Convertendo Óxidos de Alta Valência

O material de partida geralmente consiste em octóxido de triurânio, que existe em um estado de alta valência.

Para preparar pós úteis de dióxido de urânio, este material de alta valência deve ser quimicamente reduzido. O ambiente do forno facilita a transição de óxidos superiores para o estado alvo de dióxido de urânio.

Regulação de Precisão

Criar pó "subestequiométrico" requer atingir um alvo muito específico.

O tratamento sustentado dentro do forno permite a regulação precisa do estado de oxidação. Controlando a duração da exposição e o fluxo de gás, os operadores podem atingir razões oxigênio-metal específicas em vez de uma composição genérica.

Entendendo os Riscos Críticos

A Ameaça de Reoxidação

O momento mais vulnerável na preparação do pó ocorre imediatamente após a conclusão do ciclo de aquecimento.

Se o pó recém-reduzido for exposto a uma atmosfera oxidante (como o ar ambiente) enquanto ainda estiver quente, ele reagirá imediatamente. Essa reoxidação reverte o material para um estado de valência superior, arruinando efetivamente o lote.

Proteção por Resfriamento Controlado

O design do forno tubular mitiga esse risco mantendo a atmosfera de gás durante o processo de resfriamento.

O fluxo da mistura de gás redutor continua até que o material atinja uma temperatura segura. Este "cobertor protetor" garante que a estequiometria específica alcançada durante o aquecimento seja preservada permanentemente.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso na preparação do pó, alinhe seus parâmetros de processo com seus objetivos específicos:

- Se o seu foco principal é a Estequiometria Precisa: Garanta que a temperatura do forno seja rigorosamente mantida em 400°C para facilitar uma taxa de redução consistente.

- Se o seu foco principal é a Pureza do Material: Verifique se o fluxo de Ar-5%H2 é mantido durante todo o ciclo de resfriamento para evitar a reoxidação superficial.

O sucesso neste processo depende de ver o forno não apenas como um aquecedor, mas como um instrumento selado para precisão química.

Tabela Resumo:

| Recurso | Função na Redução de Urânio | Importância para Subestequiometria |

|---|---|---|

| Temperatura (400°C) | Ativa a reação química de redução | Mantém a estrutura física enquanto remove o oxigênio |

| Fluxo de Gás Ar-5%H2 | Atua como agente redutor (Hidrogênio) e transportador (Argônio) | Remove continuamente átomos de oxigênio do pó |

| Design do Tubo | Cria um reator químico selado e controlado | Permite a regulação precisa da razão oxigênio-metal |

| Resfriamento Controlado | Mantém o fluxo de gás durante a fase de resfriamento | Previne a reoxidação imediata em ar ambiente |

Eleve sua Pesquisa de Materiais com a KINTEK

Alcançar razões subestequiométricas precisas requer mais do que apenas calor; requer um ambiente químico perfeitamente calibrado. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Tubo, Vácuo e CVD projetados para os requisitos de laboratório mais exigentes. Nossos fornos de alta temperatura são totalmente personalizáveis para lidar com fluxos de gás redutor específicos como Argônio-Hidrogênio, garantindo que seus pós mantenham seu estado exato de oxidação do aquecimento ao resfriamento.

Pronto para otimizar sua preparação de pó? Entre em contato conosco hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Lee Shelly, Shmuel Hayun. Unveiling the factors determining water adsorption on CeO <sub>2</sub> , ThO <sub>2</sub> , UO <sub>2</sub> and their solid solutions. DOI: 10.1007/s12598-025-03393-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais condições de processo essenciais uma fornalha de tubo a vácuo fornece para revestimentos de FeCoNiCrAl? Guia de Recozimento Especializado

- Por que um sistema de controle de fluxo de gás é necessário para DTF? Otimizar o tempo de residência e a análise de combustão completa

- Que condições ambientais um forno tubular de alta temperatura simula para corrosão? Replicando as realidades da caldeira

- Quais materiais são usados como recipientes selados em um forno experimental de tubo a vácuo? Otimize Seus Experimentos de Alta Temperatura

- Como fornos tubulares e válvulas de isolamento simulam experimentos TCOP? Configuração especializada para bombas de oxigênio termoquímicas

- A que se refere o comprimento uniforme num forno de tubos?Assegurando uma consistência térmica precisa para processos críticos

- Por que é necessário realizar o recozimento em um forno tubular com atmosfera de nitrogênio para o pó de núcleo-casca de VO2@AlF3?

- Qual é a função de um forno tubular de alta temperatura na carbonização de ZIF-8? Alcançar Suportes de Carbono-Nitrogênio de Alto Desempenho