Um forno tubular de alta temperatura simula principalmente as atmosferas redutoras severas encontradas nas zonas de combustão com baixo teor de nitrogênio das caldeiras de usinas de energia. Especificamente, esses experimentos criam um ambiente controlado caracterizado por uma temperatura de superfície metálica estável de 400°C e uma mistura precisa de gases corrosivos, notavelmente Monóxido de Carbono (CO) e Sulfeto de Hidrogênio (H2S).

Ao isolar espécimes de metal em uma câmara de quartzo ou alumina hermética, esses fornos permitem que os pesquisadores observem o comportamento cinético exato de corrosão do aço sem as variáveis encontradas em uma caldeira ativa.

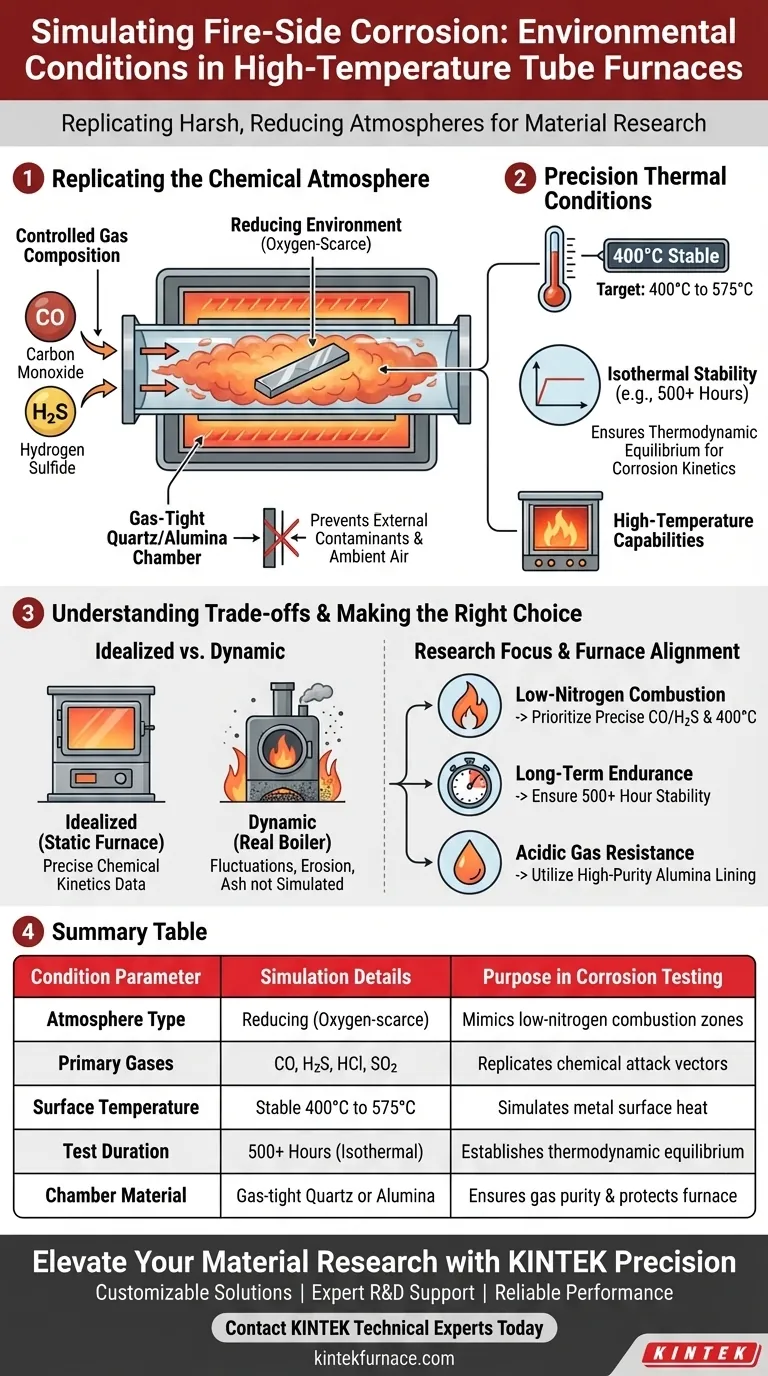

Replicando a Atmosfera Química

O Ambiente Redutor

A função principal desta configuração é imitar uma atmosfera redutora. Ao contrário dos testes de oxidação padrão envolvendo ar, este ambiente replica zonas onde o oxigênio é escasso, comumente encontrado em áreas de combustão com baixo teor de nitrogênio.

Composição de Gás Controlada

Para simular os vetores específicos de ataque químico de um fogo, o forno introduz razões específicas de misturas de gases.

A referência primária destaca o uso de Monóxido de Carbono (CO) e Sulfeto de Hidrogênio (H2S). Esses gases são introduzidos no tubo de reação de quartzo para estudar como eles interagem com as superfícies de aço para impulsionar a corrosão.

Proteção contra Contaminantes Externos

Para garantir que a atmosfera permaneça pura, a reação ocorre dentro de tubos de quartzo ou alumina herméticos.

Este isolamento impede a entrada de ar ambiente na câmara, garantindo que a corrosão seja causada unicamente pela mistura de gases introduzida e não por oxidação acidental.

Condições Térmicas de Precisão

Simulação de Temperatura de Superfície

O forno é projetado para manter uma temperatura alvo específica para o próprio espécime de metal.

Com base na referência primária, um marco chave para esses experimentos é a manutenção de uma temperatura de superfície metálica estável de 400°C.

Estabilidade Isotérmica

Além de atingir uma temperatura alvo, o forno garante que o ambiente seja isotérmico (temperatura constante).

Dados suplementares indicam que esses sistemas podem manter a estabilidade térmica por longos períodos (por exemplo, 500 horas), o que é crucial para estabelecer o equilíbrio termodinâmico.

Capacidades de Alta Temperatura

Embora 400°C seja um marco específico para certos espécimes de aço, esses fornos possuem uma faixa mais ampla.

Eles são capazes de facilitar reações em faixas mais altas, geralmente entre 500°C e 575°C, permitindo o estudo de várias limitações de materiais.

Compreendendo os Compromissos

Condições Idealizadas vs. Dinâmicas

Embora esses fornos forneçam excelentes dados sobre cinética química, eles criam um ambiente estático e idealizado.

Caldeiras do mundo real experimentam flutuações rápidas de temperatura e erosão física de cinzas, que um forno tubular estático não simula inerentemente.

Riscos de Agressão Química

Os gases utilizados (H2S, HCl, SO2) são altamente agressivos não apenas para a amostra, mas também para o equipamento.

A dependência de revestimentos de quartzo ou alumina é obrigatória; sem essas barreiras quimicamente inertes, os gases corrosivos destruiriam o corpo do forno e invalidariam os controles de temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar um experimento de corrosão do lado do fogo, alinhe as configurações do seu forno com seus objetivos de pesquisa específicos.

- Se o seu foco principal é reproduzir zonas de combustão com baixo teor de nitrogênio: Priorize a introdução precisa de gases CO e H2S, mantendo uma temperatura do espécime de 400°C.

- Se o seu foco principal é a resistência de longo prazo do material: Certifique-se de que seu sistema de forno seja classificado para estabilidade de longa duração (mais de 500 horas) para permitir a formação e transformação completas de cloretos metálicos.

- Se o seu foco principal é testar a resistência a gases ácidos: Utilize um forno com revestimento de alumina de alta pureza para evitar danos ao equipamento pela exposição a HCl ou SO2.

A precisão em sua configuração ambiental é a única maneira de transformar dados brutos em insights acionáveis de materiais.

Tabela Resumo:

| Parâmetro de Condição | Detalhes da Simulação | Propósito no Teste de Corrosão |

|---|---|---|

| Tipo de Atmosfera | Redutora (pobre em oxigênio) | Imita zonas de combustão com baixo teor de nitrogênio |

| Gases Primários | CO, H2S, HCl, SO2 | Replicam vetores de ataque químico de carvão/fogo |

| Temperatura de Superfície | Estável de 400°C a 575°C | Simula o calor da superfície metálica em caldeiras ativas |

| Duração do Teste | Mais de 500 Horas (Isotérmico) | Estabelece equilíbrio termodinâmico para cinética |

| Material da Câmara | Quartzo ou Alumina Hermético | Garante pureza do gás e protege a integridade do forno |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Não deixe seus dados de corrosão ao acaso. Os sistemas de fornos tubulares, mufla e a vácuo de alto desempenho da KINTEK são projetados para fornecer os ambientes térmicos ultra-estáveis e a integridade hermética necessários para os experimentos de corrosão do lado do fogo mais exigentes.

Por que fazer parceria com a KINTEK?

- Soluções Personalizáveis: Se você precisa de câmaras revestidas de alumina para resistência a gases ácidos ou sistemas rotativos para testes dinâmicos, adaptamos nossos sistemas às suas necessidades exclusivas de pesquisa.

- Suporte de P&D Especializado: Apoiados pela fabricação líder do setor, nossos fornos garantem a estabilidade isotérmica necessária para testes de resistência de mais de 500 horas.

- Desempenho Confiável: Minimize o tempo de inatividade e maximize a precisão com equipamentos projetados para simulações de laboratório rigorosas.

Pronto para transformar seus dados brutos em insights acionáveis de materiais? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita para o seu laboratório.

Guia Visual

Referências

- Yifan Ni, Chenghao Fan. Investigating Fireside Corrosion Behavior and Mechanism of Low-Alloy Water Wall Tube of Ultra-Supercritical Power Plant. DOI: 10.3390/ma18071666

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os principais benefícios de usar um forno tubular para processamento de materiais? Alcance Controle de Calor Preciso para Resultados Superiores

- Como um forno tubular contribui para o estágio de ativação química na produção de carvão ativado? Insights de Especialistas

- Para que serve um forno tubular vertical na fabricação de semicondutores? Essencial para processamento térmico de alta precisão

- Por que usar tubos de vácuo selados para suportes de perovskita? Alcance uniformidade superior na síntese de filmes finos

- Como um forno tubular facilita o tratamento térmico T5 e T6? Otimize a resistência e a dureza da liga de alumínio

- Por que um forno tubular de alta temperatura é usado para o recozimento de longo prazo de ligas CrMnFeCoNi? Alcançar Homogeneidade Química

- Por que os fornos tubulares horizontais são ideais para testes de materiais em pequena escala? Desbloqueie Precisão e Eficiência em Seu Laboratório

- Como um forno tubular com controle programável de temperatura influencia o craqueamento catalítico de óleo de gás? Otimize seu rendimento